Artec Leoを用いた採寸製作で、オーダーメイドのボートカバーを実現し、帆製作を近代化

課題:従来の帆製作技術を、より現代的でデジタル化された、作業しやすいプロセスへと転換し、より自由な設計とデータ処理の効率化を実現すること。

ソリューション:Artec Leo、Artec Studio、Rhino 3D

結果:現地訪問が計測と設置の2回のみで完結したことで効率的なワークフローを実現。3Dスキャンにより、設計者は対象オブジェクト全体を正確に把握でき、コストのかかるミスを未然に防ぐことが可能になりました。スキャンからモデル化までの工程は、完全にデジタルな環境でわずか数時間で完了しました。

Artec 3Dを選ぶ理由: Artec Leoは非常に直感的に利用でき、すぐに使用開始できます。また、ターゲット不要でスキャンできる点も大きな特長です。これは、40フィート(約12.2メートル)にも及ぶボートをスキャンする場合、ターゲットが必要だと現実的ではないため、極めて重要な点です。Artec Studioのワークフローはスキャンデータ処理を自動化し、より高速で再現性の高い結果を提供します。

Zeilmakerij de Vries Maritiemは、オランダ最大の帆製作会社の一つです。1830年に創業したこの会社は約200年にわたる歴史を持ち、オランダで最も古い企業の一つでもあります。代々受け継がれてきた帆製作に関する知識と技術により、同社は国内のボートオーナーから信頼されるサービスプロバイダーとして確固たる地位を築いてきました。しかし、製造業においては、伝統と近代化のバランスを取ることが不可欠です。

手作業による墨出しや、プラスチックフィルムを使ったフィッティングといった手法にも価値はあり、業界に手仕事ならではの職人性をもたらしています。しかし、こうした方法は作業者個人の技能への依存度が非常に高いのも事実です。そのため、従来の道具を使うよりもPC操作に慣れ親しんでいる次世代へ技術を継承することの方が、ますます難しくなっています。

設計プロセスのデジタル化を目指し、同社は5年前、カイトサーフィン分野の航空宇宙エンジニアから帆職人へ転身したマルコ・フレーリング(Marko Vreeling)氏を迎え入れました。それ以来、同氏は多くのテキスタイル製品、特にキャノピーやカバーといった保護用製品のカスタマイズ手法を徹底的に見直してきました。当初、フレーリング氏はポイントごとに計測するProliner技術の導入を試みましたが、全体像をキャプチャすることはできませんでした。

そこで彼はArtecアンバサダーである4C Creative CAD CAM Consultants社に相談し、さまざまなハンドヘルド型3Dスキャナのデモを受けることになりました。そして、最終的に際立った選択肢となったのがArtec Leoでした。ケーブル不要で、オンボード処理やリアルタイムで確認できる内蔵ディスプレイを備えたこのデバイスは、大型オブジェクトを迅速にデジタル化し、製品設計に必要な完全なデータセットを取得するのに最適です。

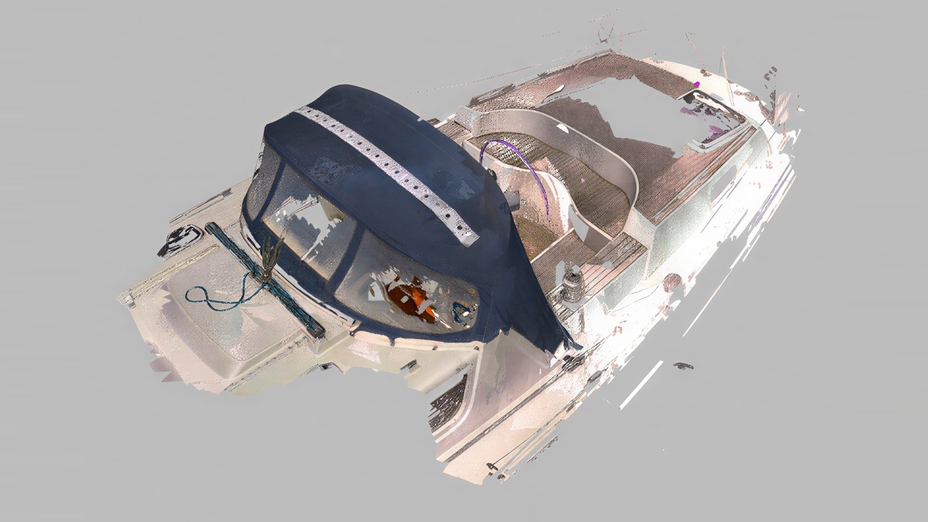

Artec Leoで取得したボートの3Dスキャンデータ。画像提供:Zeilmakerij de Vries Maritiem

Artec Leoは海事分野のデジタル化に最適

理論上、小型船舶は自動車と同様に「モデル」として販売されます。しかし実際には、まったく同じ船は2つとありません。製造時のわずかな差異や、顧客ごとの要望によって、最終製品に必要な寸法は常に変化します。そのため、保護用カバーを取り付ける前に、船を正確に計測することが極めて重要です。カスタマイズにおいても、周囲の状況(コンテキスト)は同様に重要であり、外装の特徴を考慮せずに設計すると、製造上のミスにつながる可能性があります。

フレーリング氏によると、これは特にProliner技術で問題となっていました。「周囲の環境が分からないのです」と彼は語ります。「そこには線や点しかなく、残りの部分がどうなっているのかは想像に任せるしかありませんでした」従来の方法では、顧客のもとへ3回訪問することが求められました。1回目が計測、2回目がサイズ確認、そして3回目が設置です。しかしArtec Leoを導入したことで、現在は2回目の工程を完全に省くことができています。

より信頼性の高い計測データを活用することで、社内のスタッフがフレームを設計し、CNCベンディングによって製造を行い、そのまま設置作業に向かうことが可能になりました。フレーリング氏は、この大きな違いは「周囲情報を含めたデータ取得」と「求められるスキル」にあると述べています。Artec Leoは、他のソリューションでは得られない結果を保証すると同時に、独自の万能機能によって非常に使いやすい点が特長です。

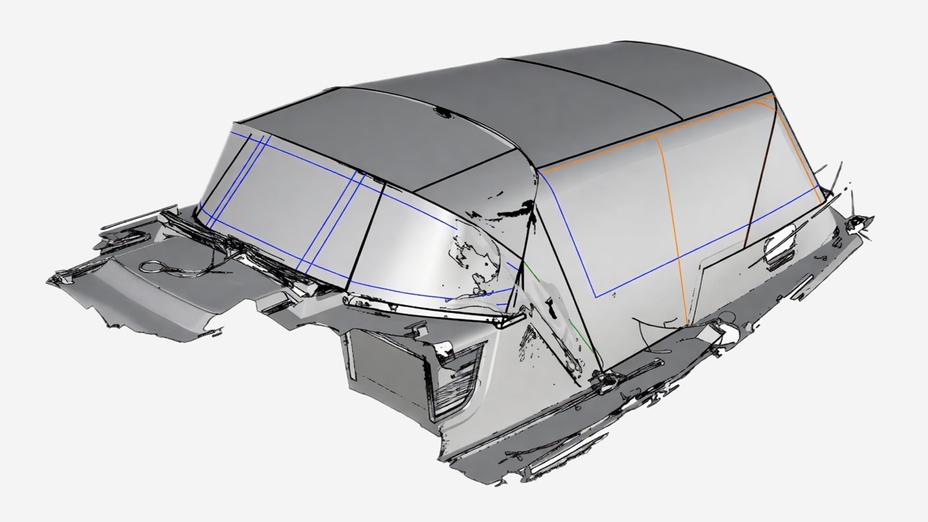

Artec Leoのスキャンに基づく計測データ。画像提供:Zeilmakerij de Vries Maritiem

「当社でProlinerを使っているオペレーターは、本当に優秀かつ有能です。彼は何を計測すべきかをきちんと理解しています。「その一方で、もしあなたや他の誰か(つまり初心者)をその機械と一緒に現場へ送ったら、間違いなく上手くいきません」とフレーリング氏は説明します。「しかし、3Dスキャナを持って行ってもらえれば、必ずうまくいきます。なぜなら、それですべてを取得し、そのデータを見ながら、必要な寸法を後からいくらでも計測できるからです」

Artec StudioのWorkflows機能を活用

フレーリング氏がLeoを導入して以降、3Dデータの取得と処理用ソフトウェアである Artec Studioは数多くのアップデートを重ねてきました。最近AS16からAS20へアップグレードしたことで、アルゴリズムの処理速度や自動化の面で大きな違いを実感しているといいます。たとえば「Workflows」機能を使うことで、ワンクリックでスキャンデータを高精細な3Dメッシュへ変換するプリセットを構築できるようになりました。

フレーリング氏のワークフローでは、スキャンデータの位置合わせとメッシュ化を行った後、外れ値除去によってノイズを低減します。その後、メッシュのスムージングおよび修復によって仕上げを施し、最後に簡略化処理でポリゴン数を削減させます。この最終工程は特に重要で、キャノピーやカバーの設計においてメッシュをベースとして使用するRhino 3Dへの負荷を軽減し、手作業でのフィッティングのために現地へ戻る必要をなくします。

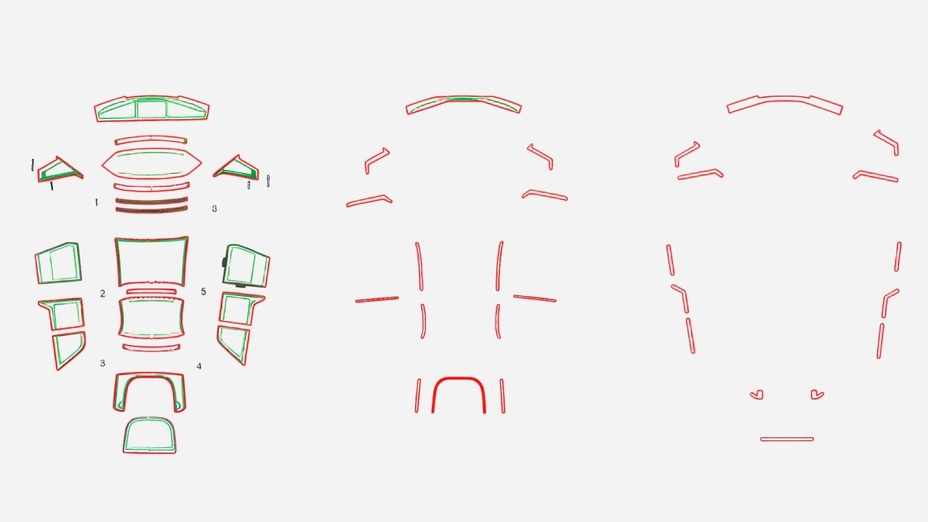

「以前は、キャノピーを作るためにプラスチックフィルムを持って再度ボートへ行かなければなりませんでした。しかし今では、製品がどのようになるかを完全に把握したうえで、オフィス内で設計できます」とフレーリング氏は語ります。「その後、設計データを『展開』し、各パーツを貼り合わせ、素材の裁断用パネルに分割します。最後に、縫製部分や通気用の穴などを追加し、設計データをCNCプレカッターへ送ります。」

特注ボートカバー用のCNC裁断アウトライン。画像提供:Zeilmakerij de Vries Maritiem

すでにZeilmakerij de Vries Maritiemにおいて、Artec Leoはステアリングホイールやテーブル、操舵席、シャフト、ラダーといった悪天候から守るための各種カバーを製作する際の、最優先の手法となっています。ボートが小さく内部に入れない場合でも、Leoはこれまで計測不可能だった箇所の測定を可能にします。さらに、このデバイスは非常に汎用性が高く、フレーリング氏は船縁から身を乗り出して、これまでアクセスできなかった部分もスキャンできるようになりました。

さらなるリードタイム短縮を目指して

同社は船舶のメンテナンス・修理・オーバーホール(MRO)などの他分野に事業を拡大するかとの質問に対し、フレーリング氏はそれは自分たちの専門分野ではないと答えました。代わりに、効率化の推進に注力しており、それをさらなる技術的進歩に結び付けています。

「将来的にはコンピューターの処理速度がさらに速くなり、Artec Studioもどんどん改良され、より多くのカメラが使えるようになると思います」とフレーリング氏は結論付けました。「ですから、今後5年から10年のうちには、私自身がボートに直接行く必要すらなくなるかもしれません。お客様にiPhoneで取得したスキャンを送ってもらえれば、それを元に作業できるようになるでしょう」

最終製品:Artec Leoを利用して設計された特注キャノピー。画像提供:Zeilmakerij de Vries Maritiem

業界の多くが未だに従来の手法に固執する中、Zeilmakerij de Vries Maritiemは急速にデジタル分野の先駆者となりつつあります。Leoを使用した3Dスキャンと長年の技術を組み合わせることで、あらゆる帆作りの作業に柔軟に対応できる体制を実現しています。また、同社は早期導入者として、今後も革新を続け、オランダ全土の船員に特注の船舶備品を提供できる立場にあります。

ストーリーの背景で活躍するスキャナ

世界最高峰のポータブル3Dスキャナをお試しください。