Modernisierung der Segelmacherei mit maßgefertigten Bootsabdeckungen und Unterstützung von Artec Leo

Herausforderung: Traditionelle Segelmachertechniken in einen modernen, digitalisierten und einfacher durchzuführenden Arbeitsablauf zu überführen, der mehr Gestaltungsfreiheit und eine effizientere Datenverarbeitung ermöglicht.

Lösung: Artec Leo, Artec Studio, Rhino 3D

Ergebnis: Ein optimierter Arbeitsablauf, der nur zwei Besuche beim Kunden erfordert: einen zum Aufmaß und einen zur Installation. 3D-Scans liefern Designern ein umfassendes Bild, sodass kostspielige Fehler vermieden werden können. Die Erstellung des Modells aus dem Scan dauert in einer vollständig digitalen Umgebung nur wenige Stunden.

Warum Artec 3D? Der Artec Leo ist unglaublich nutzerfreundlich und kommt ohne Zielmarken aus – ein entscheidender Vorteil, da das Scannen von bis zu 12 Meter langen Booten sonst nicht praktikabel wäre. Die Workflows von Artec Studio automatisieren die Scandatenverarbeitung und liefern schnellere, reproduzierbarere Ergebnisse.

Zeilmakerij de Vries Maritiem zählt zu den größten Segelmachern der Niederlande. Das 1830 gegründete Unternehmen ist mit seinen fast 200 Jahren Erfahrung auch eines der ältesten. Besonders das über Generationen weitergegebene Wissen machte Maritiem zu einem vertrauenswürdigen Dienstleister für Bootsbesitzer im ganzen Land. Doch Tradition muss immer wieder mit Modernisierung, insbesondere in der Fertigung, in Einklang gebracht werden.

Manuelle Techniken wie das Anpassen mit Kunststofffolien haben ihre Berechtigung – und verleihen der Branche zweifellos einen Hauch von Handwerkskunst. Sie sind jedoch auch stark vom jeweiligen Anwender abhängig. Dies erschwert es zunehmend, Fertigkeiten an die nächste Generation weiterzugeben, die sich vor dem PC mittlerweile wohler fühlt als mit traditionellen Geräten.

Mit dem Ziel, die eigenen Abläufe zu digitalisieren, holte das Unternehmen vor fünf Jahren Marko Vreeling an Bord, einen Kitesurf-Luftfahrtingenieur, der zum Segelmacher werden sollte. Seitdem hat Vreeling die Art und Weise, wie viele Textilprodukte, insbesondere Schutzsprayhoods und Abdeckungen, individuell angepasst werden, grundlegend überarbeitet. Zunächst versuchte er, die Proliner-Technologie Punkt für Punkt zu integrieren, doch damit konnte er nicht das Gesamtbild erfassen.

Daher wandte er sich bald an Artec Ambassador 4C Creative CAD/CAM Consultants, die ihm eine ganze Reihe von handgeführten 3D-Scannern vorführten. Und die Wahl fiel am Ende auf: Artec Leo . Dank kabelloser Technologie, integrierter Rechenleistung und eines Displays für Echtzeit-Anzeige eignet sich das Gerät perfekt, um große Objekte schnell zu digitalisieren und zugleich vollständige Datensätze für die Produktentwicklung zu erfassen.

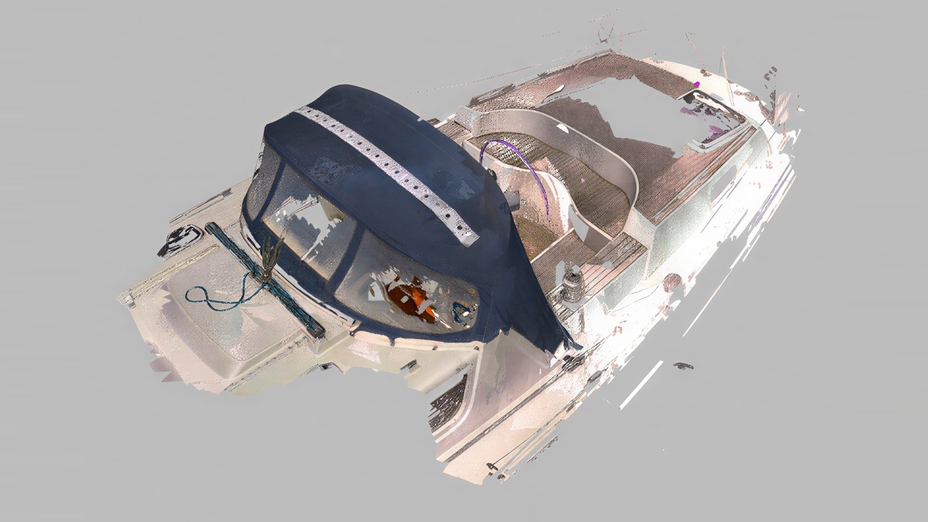

Ein mit Artec Leo erstellter 3D-Scan eines Bootes. Bild mit freundlicher Genehmigung von Zeilmakerij de Vries Maritime

Artec Leo: Ideal für die maritime Digitalisierung

Theoretisch werden kleine Boote, ähnlich wie Autos, in verschiedenen Modellen angeboten. In der Praxis gleicht jedoch kein Boot dem anderen. Geringfügige Fertigungsabweichungen und Kundenwünsche verändern stets die tatsächlichen Maße des Endprodukts. Daher ist es unerlässlich, Boote vor dem Anbringen von Schutzhüllen zu vermessen. Auch bei individuellen Anpassungen spielt der Kontext eine wichtige Rolle, da eine Nichtberücksichtigung der äußeren Merkmale bei der Konstruktion zu Fertigungsfehlern führen kann.

Laut Vreeling war dies ein besonderes Problem der Proliner-Technologie: „Man hat keine Informationen über die restliche Umgebung“, sagte er. „Nur eine Linie oder einen Punkt, den Rest muss man sich vorstellen.“ Sein bisheriges Vorgehen erforderte drei Besuche beim Kunden: einen zum Ausmessen, einen weiteren zur Größenbestimmung und einen letzten zur Installation. Mit Artec Leo entfällt nun der zweite Schritt komplett.

Durch die Verwendung präziserer Messungen können seine Kollegen Rahmen im eigenen Haus konstruieren, per CNC-Biegen und anschließend montieren. Laut Vreeling liegt der große Unterschied in der kontextbezogenen Datenerfassung und den geringeren Qualifikationsanforderungen – Leo garantiert Ergebnisse, die andere Lösungen nicht liefern können, und seine einzigartige, umfassende Funktionalität macht die Bedienung denkbar einfach.

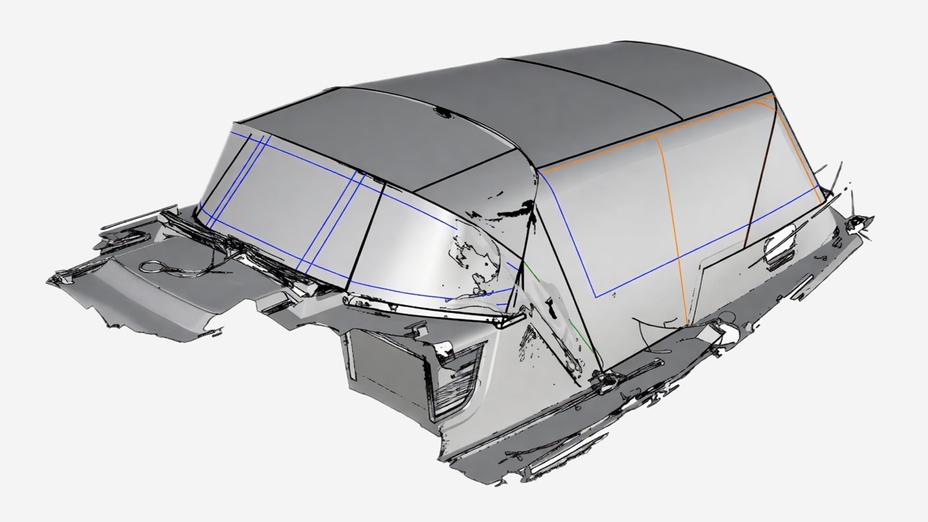

Messdaten basieren auf Scans von Artec Leo. Bild mit freundlicher Genehmigung von Zeilmakerij de Vries Maritime

„Der Bediener des Proliners in unserer Firma ist wirklich gut und kompetent. Er weiß genau, was er messen muss. Wenn ich Sie oder einen anderen Neuling mit dieser Maschine losschicke, geht das garantiert schief“, erklärte Vreeling. „Aber mit einem 3D-Scanner klappt es garantiert, denn die Geräte erfassen alles, und wir können die Daten auswerten, um sämtliche Maße zu erhalten, was wir brauchen.“

Workflows in Artec Studio nutzen

Seit Vreeling Leo erstmal einsetzte, hat auch die Software für 3D-Datenerfassung- und -verarbeitung Artec Studio zahlreiche Aktualisierungen erfahren. Nach dem kürzlich erfolgten Upgrade von AS16 auf AS20 bemerkte Vreeling einen deutlichen Unterschied in der Schnelligkeit der Algorithmen sowie im Automatisierungsgrad. Mithilfe der neuen Workflows kann das Unternehmen nun beispielsweise Voreinstellungen erstellen, die Scans per Knopfdruck in detaillierte 3D-Modelle umwandeln.

Im Arbeitsablauf von Vreeling werden Scans registriert, ausgerichtet und fusioniert, bevor Ausreißer entfernt werden, um das Rauschen zu reduzieren. Anschließend werden Polygonnetzglättung und -reparatur durchgeführt, um die Oberfläche zu verfeinern, bevor die Vereinfachung schließlich die Polygonanzahl verringert. Dieser letzte Schritt ist besonders wichtig, um die Belastung von Rhino 3D zu verringern, zumal die Polygonnetze als Grundlage für die Konstruktion von Sprühhauben und Abdeckungen dienen und somit eine manuelle Anpassung vor Ort überflüssig wird.

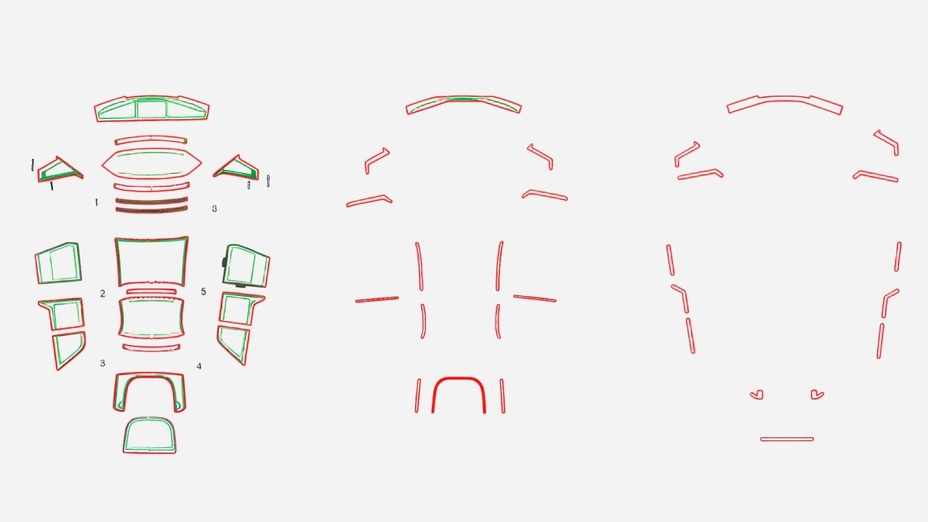

„Früher mussten wir mit Plastikfolien zurück zum Boot, um die Spritzhaube herzustellen. Jetzt können wir uns das Endergebnis genau ansehen und den Entwurf direkt im Büro erstellen“, sagte Vreeling. „Anschließend verfeinern wir den Entwurf, kleben die Teile zusammen und teilen sie in Materialstränge auf. Zum Schluss fügen wir Nahtstellen, Belüftungslöcher und ähnliches hinzu und senden den nun fertigen Entwurf an eine CNC-Vorschneidemaschine.“

CNC-Schnittkonturen für eine maßgefertigte Bootsabdeckung. Bild mit freundlicher Genehmigung von Zeilmakerij de Vries Maritime

Artec Leo ist mittlerweile Zeilmakerij de Vries Maritiems bevorzugte Methode zur Herstellung von Steuerrad-, Tisch-, Steuerrad-, Schaft- und Ruderabdeckungen, die vor widrigen Wetterbedingungen schützen sollen. In Fällen, in denen Boote zu klein sind, um hineinzuklettern, misst Leo auch Stellen, die zuvor unzugänglich waren, und das Gerät ist so handlich, dass Vreeling über den Rand hängen kann, um sonst unzugängliche Stellen zu erfassen.

Weitere Zeitgewinne anstreben

Auf die Frage, ob das Unternehmen eine Expansion in andere Bereiche der maritimen Instandhaltung, Reparatur und Überholung (MRO) in Betracht ziehen würde, antwortet Vreeling, dass dies nicht zu seinem Kerngeschäft gehöre. Der Fokus liege stattdessen weiterhin auf der Effizienzsteigerung, die er mit weiteren technologischen Fortschritten in Verbindung bringe.

„Ich denke, Computer werden in Zukunft immer schneller, Artec Studio wird sich stetig verbessern und es werden immer mehr Kameras verfügbar sein“, resümierte Vreeling. „Ich kann mir daher vorstellen, dass ich in den nächsten fünf bis zehn Jahren gar nicht mehr zum Boot fahren muss. Ich kann meinen Kunden bitten, mir einen mit dem iPhone aufgenommenen Scan zu schicken, und dann damit arbeiten.“

Das Endergebnis: eine maßgefertigte Sprühhaube, entworfen in Zusammenarbeit mit Artec Leo. Bild mit freundlicher Genehmigung von Zeilmakerij de Vries Maritime

Da ein Großteil der Branche an traditionellen Methoden festhält, entwickelt sich Zeilmakerij de Vries Maritiem rasant zu einem digitalen Vorreiter. Die Kombination aus dem 3D-Scanner Leo und bewährten Verfahren verleiht dem Unternehmen die nötige Flexibilität, um jede Aufgabe in der Segelmacherei zu meistern. Als Early Adopter ist Maritiem zudem bestens positioniert, um weiterhin Innovationen voranzutreiben und Seglern in den Niederlanden maßgefertigtes Bootszubehör anzubieten.

Scanner hinter der Geschichte

Testen Sie die weltweit führenden 3D-Scanner.