デジタル処理によりトラック修理の危険性が低下し、効率性は十倍向上

課題:トラックの鋼製梁を修理するためには補強鋼板の個別製作が必要となるが、そのCADドローイングが入手できない場合には、精度の保証もない労力と時間の掛かる工程において、計測用ツールによる寸法の測定を行わなければならない。

ソリューション:Artec Leo、Artec Studio、並びにGeomagic Design X

結果:Yuyao Jiu Jiu Auto Repair社はArtec Leoを利用することで、マットスプレーやターゲットも使用することなく、正確にトラックの梁を、そのすべての穴部の位置を計測した上でスキャンできるようになった。その上で、企業はArtec Studio、及びGeomagic Design X上で2Dパラメトリックドローイングにリバースエンジニアリングを行い、修理用鋼板を個別製作するためにレーザー機器へとエクスポートした。

なぜ、Artec社なのか:完全ワイヤレスであるArtec Leoは、整備工場で楽々と使用するには充分コンパクトな形状をしている。また、進行状況をタッチスクリーン上で確認でき、初心者による習得も簡単な上、主要なデータの取得も従来よりも十倍速く行うことができる。

列を作る多忙なトラック

二十世紀初頭に大量生産に参入してから、乗用車は我々の日常の輸送に必須の存在となり、トラックは大型のものも含め、今日の配送や社会の発展に不可欠なものとなった。

二〇二二年十一月時点で、中国には七五〇万台の承認済トラック、及び二千万人のトラック運転手が存在し、貨物輸送の四分の三、国内の道路を走る全車両の三分の一の割合を占めている。

しかし、このようなトラックの急激な増加は、人的、及び経済的犠牲者を生み出した。トラックによる交通事故は普通車両による事故よりも多く発生しており、その重負荷と死角のためにより重大な悪影響をもたらしてもいる。 この事実を考慮した上での人命の損失を防ぐ最善の方法は、このような事故の発生自体を防止することである。

一般的なトラックの構造を理解している人なら、トラックの鋼製梁、もしくは『フレーム』の車両の安全への重要性を誰もが知っている。ご存じない方にご説明すると、このようなフレームはトラックのサスペンションの前車軸、後車軸近くの車輪に取り付けられており、車両に掛かるほぼ全重量を支えている。

ほとんどの場合、高強度被覆を施されている梁はリベット打ちにより締結された鉄骨構造の作成のために水平、垂直に設置された上で一体化されている。適切に装備されれば、トラックは積載貨物や車輪の衝撃に耐えるために十分な強度を有し、事故に遭わない限り変形や損傷も生じない。

転倒や不均衡な貨物、修理不備などにより梁が変形するようなことがあれば、トラックは梁の修理、強化、取り換えのために修理工場へ送られなければならない。

トラックのフレーム

中国企業のYuyao Jiu Jiu Auto Repair社 は自動車の予備部品や取り換え用車体の製造を専門としており、これまでに二千百台以上もの大型トラックの修理を行っている。

トラックの長手方向、及び交差する梁はほぼリベット打ちで締結されているため、Jiu Jiu社の整備士は液圧プレスにより、どんな変形も修復することができる。また、破砕や金属疲労が起きるため、高強度被覆鋼板はフレームの更なる強化、並びに安全性向上の目的で梁の内部及び外部の両方に追加される必要がある。

以上のすべての工程においては切断、溶接、及び個別製作部品を適切な位置で支えるためのリベット打ちが必要になる。しかし、Jiu Jiu社、依頼主のどちらもトラック部品の基になるCADデータは持ち合わせていないのである。双方に馴染みのあるリバースエンジニアリングの従来の方法では、ロッカードリルで個別製作の鉄板に何百もの穴を開ける前に、補助的なツールでリベット用の穴の位置を予測する。

しかし、このような巨大な梁には異なるサイズの様々な穴があるため、補強鋼板は十二メートルもの長さになる場合もある。その全工程には労力と時間を要し、精度の保証もない上、穴の位置の計測が不正確で調整が必要な場合、修理に必要な時間は更に長くなる。

トラックのフレームの3Dスキャンに使用されるArtec Leo(寧波市の企業FLD-TECH社のご厚意で掲載)

Artec 3D社のスキャニングテクノロジー機器について知った企業の首脳陣は、最近になってフレームの修理用データの収集のために機器の使用を試み始め、中国寧波市を拠点とするArtec 3D社ゴールドパートナー企業のFLD-TECH社に連絡を取り、詳細について問い合わせた。

Jiu Jiu社の機器の使い道の状況と必要となるデータを前提に、FLD-TECH社のエンジニアたちが最適なソリューションとして勧めたのはArtec Leoであった。現地での使用が始まると、このワイヤレスでAI駆動型のデバイスは準備やラップトップも必要無しで、フレーム全体を半時間以内でスキャンできることを証明した。

効率性が飛躍的に向上した工程において、エンジニアはスキャナの向きを定め、内蔵ディスプレイを使用してフレーム全体をキャプチャできているかを確認するだけで済んだ。

データはその後、スキャナからArtec Studioへと入力され、高精度のフレームの穴部すべての情報を含む完全な3Dモデルの作成が可能となった。直観的に使用でき、その使用も簡単な当プログラムは、若干の入力情報だけで既定のプロジェクトに最も有効なアルゴリズムを選択し、データ処理の自動化を可能とするオートパイロット機能を有している。

また、Artec Studio特有のAIニューラルエンジンにより、Jiu Jiu社の担当班のリバースエンジニアリングはいとも簡単な作業となり、鋭いエッジを持つ幅の狭いオブジェクトの高解像度でのキャプチャも可能となる。

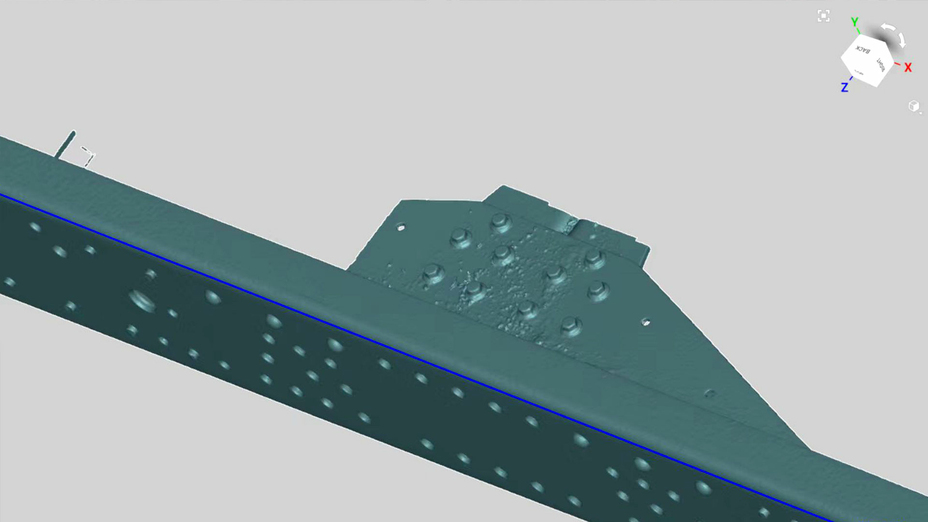

Artec Studio上での処理:Artec Leoで収集されたトラックのフレームのデータ(その1)

Artec Studio上での処理:Artec Leoで収集されたトラックのフレームのデータ(その2)

Artec Studio上での処理:Artec Leoで収集されたトラックのフレームのデータ(その3)

Artec Studio上の処理完了後、データはパラメトリックモデルのリバースエンジニアリングの実行、並びに2Dパラメトリックドローイングの生成のためにGeomagic Design Xへエクスポートすることができた。

Geomagic Design Xでリバースエンジニアリングされたモデルを利用して作成されたパラメトリックモデル

工程の最後の段階では、エンジニアが自身の作成したパラメトリックモデルをレーザー機器へエクスポートすることにより、個別製作の鋼板に自動的に穴を開けることができた。

すべての工程を終え、労力を低減した上で穴をより正確に開けることを実現できたことで、Jiu Jiu社はとても満足しているようである。 リベット打ちの作業中には、すべての穴が完全に合致したことが判明したが、このことで作業のやり直しや保守管理費用も発生しないことになる。

設置後の補強鋼板(外観):画像はJiu Jiu社のご厚意で掲載

設置後の補強鋼板(内部):画像はJiu Jiu社のご厚意で掲載

「Artec Leoは当社の修理効率性を大幅に高めており、我々は自身の業務に役立つよう、機器の利用をその他の用途に拡大しようとしている」と語るのは、Jiu Jiu社創立者のWu Fuqiangである。「製造業、特にリバースエンジニアリングの分野では、Artec 3D社は広範囲に利用可能で使い易く、上質なソリューションにより、取引先が望む目的の達成を支援している」

ストーリーの背景で活躍するスキャナ

世界最高峰のポータブル3Dスキャナをお試しください。