3Dプリンターの仕組みはどのようなものですか?

現在利用できる様々な3Dプリンターを用いると、ものを製造する際に使用できるオプションは、ほぼ無限にあります。プラスチック製のおもちゃや、最も特殊で珍しい形状のチョコレートを始め、セラミックの歯科用インプラントや体幹ギプス、義足、さらにはあらゆるサイズの金属工業部品などが例です。コーヒーカップが必要であれば、それはプリントできます。また、家が欲しい場合でも、それをプリントすることができます。採用する3Dプリント技術の種類は、完全にプロジェクトの要件や、扱う素材の特性に依りますが、どんな3Dプリンターでも、基本的に作業は次のようになります。まず3Dモデルを使用して、プラスチックや複合材、または生体材料の細かい部分を組み合わせ、それから下から上へと(または上から下へと) 順に固体の物体を構築していくのです。

はじめに

3Dプリントは世界を席巻し、特注品製造の促進に非常に大きな影響を与えていることが証明されています。3Dプリントは、私たちの時代で最も革新的なイノベーションの1つと言えます。まず始めに、その理由を理解してみましょう。3Dプリントの一体何がすごくて、それはなぜどこにでもあるのでしょうか?

多くの用途と数え切れないほどの可能性、そしてその可能性は技術特許の有効期限が切れるにつれて増加し続けており、3Dプリントはここ数年で爆発的に普及しました。現在3Dプリントが人気の理由の1つは (超絶にかっこいいことは別として)、最新の3Dプリンターは、従来のものよりはるかにユーザーフレンドリーであるということです。そのため、在宅勤務のコンセプトモデラーや学校の教師達は、大規模の製造業者と同じ利益を得られるのです。

3Dプリントは、より多くのカスタム仕様製品を生産するために高速化されているだけでなく、科学者達は、時に複数の材料を組み合わせたりして、独創的なプリント方法を発案し続けています。3Dプリントのイノベーションは、無駄を最小限に抑える製造や、より安価な義足、仕立てアイテムのフィット感の向上、そして予備部品の迅速な生産を意味するため、商業的な可能性を秘めています。

こちらの記事では、3Dプリンターとは一体何なのか、またその仕組みはどのようになっているのかを探りながら、3Dプリントの技術と適用についても言及し、3Dプリントのプロセスにおける重要な手順を説明しながら、少しその背景をご紹介いたします。

3Dプリントのコンセプトにおける革新的な部分 (機器やツール、材料、そしてプラスチックの合成樹脂や粉末から実質的に何でも作り出せるというアイデアそのもの) は、まだ多くの人にとって圧倒的に未来のものという感覚なようですが、3Dプリントは実は探求すると面白いだけでなく、理解するのも意外と簡単なのです。

要約すると、この技術は3Dモデルを使用して、時に積層造形と呼ばれる一連の技術を介し、完全な3Dオブジェクトを物理的に生成します。3Dプリントを説明するために一般的によく使用される例えに、パン一斤を焼く代わりに、スライスされた一枚分のパンを焼く作業が使われます。従来のように、最初にパン一斤を焼いてからスライスするのではなく、パン一枚一枚を個別に焼いてから、それらを合わせてパン一斤にすることを想像してみてください。

さあ、ここで根本的なアイディアを理解したところで、次の詳細に進みましょう!

3Dプリントとは一体何でしょうか?

1980年代に3Dプリントのプロセスが登場したとき、それはラピッドプロトタイピングの概念に関係していました。それは、これまでのどの方法よりもはるかに正確に、そして迅速にプロトタイプを開発するのに役立ったからです。3Dプリンターの初代開発者の1人であるチャック・ホール(Chuck Hall)氏は、1986年に立体造形法 (現在ではより一般的に「SLAまたはステレオリソグラフィ方式」として知られていますが)を発明して特許を取得し、歴史を作りました。ホール氏は、今日まで3Dプリント業界の柱であり続ける3D Systems社を設立しました。これは、すぐにSF映画に出てくるような技術の進化に助走をつけることになりました。

要するに、過去と現在を通して3Dプリンターは、3Dモデルを使用し、さまざまな素材を元に物体を作成することができる、驚くべき次世代マシンなのです。平均的なインクジェットプリンターのインクの代わりに、3Dプリンターは溶融プラスチックやゴム、金属粉末、炭素繊維などの他の材料を使用します。

本質的に3Dプリントとは、ひとつひとつ層を重ね、それらを接着剤や紫外光で融合して、3Dオブジェクト(立体物)を作成することを指します。

3Dプリンターの仕組みはどのようなものですか?

何もないところから3Dオブジェクトを作成するには、高品質のソフトウェアと適切な材料、そしてプロ仕様のツールすべてが必要になります。この組み合わせがどう機能するかを正確に理解するためには、3Dプリントプロセスの基本的な手順3つを詳しく見てみましょう。まず、ダウンロードで得ることができる3Dファイルが必要になります。3Dスキャンのファイル、もしくはご自身でデザインした3Dファイルのどちらかです。次に、使用する3Dプリント技術を選びましょう。最後に、使用するデザインを3Dプリンターに送信して、お望みのオブジェクトを作り上げます。

それでは、それぞれのステップを詳しく見てみましょう。

3Dモデリングと3Dスキャン

3Dモデルはどのように作ることができますか? それには少なくとも2つの方法があります。3Dモデリングソフトウェアを使用する方法と、3Dスキャンを介して現実世界のオブジェクトをデジタル化する方法です。どちらの方法にも長所と短所がありますが、どちらを選択するかはプロジェクトの要件に大きく依存します。このトピックをさらに深く掘り下げたい方は、私達の3Dモデルの作り方についてのガイドをご覧ください。

最先端の3Dモデリングソフトウェアの主な利点の1つに、その幅広い機能が挙げられます。プロフェッショナルな仕事として、時計の極小部品から、それを取り囲む時計塔全体まで、それらは想像できるあらゆるモデルを作成するのに役立ちます。これは、まだ存在しないオブジェクトを設計したり、モデルを考案したり、スキャンできないオブジェクトのモデルを取得するためには最適です。

3Dモデリングソフトウェアで独自のモデルを設計する上での明らかな利点は、ものの現実的な視覚化や芸術的な表現、そして多くのプラットフォームが提供する3Dファイルのライブラリを使用できる可能性が挙げられます。逆にこのアプローチで良くない点はなんでしょう?このように3Dモデルを作成するのは非常に時間のかかる作業で、しかも多くの場合に最終結果が不正確となってしまう可能性がある点です。

キーポイント

3Dスキャンを使用することにより、現実世界のオブジェクトや人間、建物、情景、または環境全体を正確にデジタル化することができます。

しかし、心配はご無用です。特にプロフェッショナルなプロジェクト用に最近人気が高まっている方法が他にあります。その代わりの方法とは、3Dスキャンです。その使用により、現実世界のオブジェクトや人間、建物、情景、または環境全体を正確にデジタル化することができます。すべてのモデリングのステップは、簡単に3Dスキャンで補完ができます。このようなハイブリッドワークフローには、CADまたはスカルプトソフトウェアで3Dスキャンデータの編集をすることが含まれる場合があります。スタンドアロンの方法として、3Dスキャンはリバースエンジニアリングや品質検査、ヘルスケア、遺産保存などに広く使用されています。

アプリケーションに関係なく、3Dスキャンは既存のオブジェクトを複製する際の時間と労力を大幅に節約します。 しかも、従来の3Dモデリングツールの代わりにプロ仕様の3Dスキャナを使用した場合、達成できる精度のレベルは格別です。

3Dプリントのソフトウェア

3Dモデルの準備ができ次第、そのプリントを開始できます。この時こそ、3Dプリントソフトウェアが活躍する時です。このタイプのソフトウェアは、モデルをスライスしてプリンターにそれを送り、3Dプリントの実行をします。

このスライスの役割をするソフトウェアは3Dモデルと3Dプリンターの間のメディエーターとして必要となるものです。簡単に言うと、こういった「スライサー」ソフトウェアは、ファイルを3Dプリンターが理解できる形式または制御言語に変換します (多くのプリンターはGコードで動作しますが、独自の形式で動作するものもあります)。ホームユーザーのニーズを満たすために、多くの無料のスライサーが利用できます。

これらのプログラムがスライサーと呼ばれる理由は、まさに文字通りそれを実行するからです。 モデルを取得してから、3Dプリンターが適切に機能できるよう、多数の平らなレイヤーにスライスするのです。このようなソフトウェアは、レイヤーの高さや温度、プリント速度などの最適なプリンター設定で上手く動作します。これはほぼFDMプリンターのみに限りますが、プリンターがたどる最適な経路もその設定のひとつです。

さまざまなメーカーが提供する3Dプリントソフトウェアは、多様な機能を提供します。スライスをしたり、リモートアクセスの提供、3Dプリンターの監視、制御、管理をしたり、デバイス間の通信を合理化させる機能などがあります。どちらを選択しても、いかなる3Dプリントソフトウェアは3Dプリントのエコシステムを形成する一部となります。

経験豊富なユーザーと初心者のいずれにとっても、オープンソースまたは有料の選択肢がたくさんあります。ここ数年、3Dプリントソフトウェアは革新的な特徴と新機能を豊富に提供してきたため、シームレスなワークフローに適したツールを簡単に見つけることができます。

3Dプリントの技術

実際のプリントにおいては、目まぐるしい数の技術から選択できます。納得いただけるように簡単に概要をお見せしますと、以下のようになります。

- バット光重合

- ステレオリソグラフィ(SLA)

- デジタルライトプロセッシング(DLP)

- 連続液体界面製造 (CLIP)

- 材料噴射

- 結合剤噴射

- 材料押出

- 溶融フィラメント製造 (FFF)

- 溶融堆積モデリング (FDM)

- 粉末床溶融結合

- 選択的レーザー焼結(SLS)

- 直接金属レーザー焼結 (DMLS) と選択的レーザー溶融 (SLM)

- マルチジェットフュージョン(MJF)

- 電子ビーム溶解(EBM)

- シート積層

- 指向性エネルギー堆積

バット光重合

この3Dプリントの技術は様々なワークフローを備えていますが、それらにはひとつ重要なコンセプトが共通しています。液状のフォトポリマーをバットに入れ、 固体の3Dオブジェクトが構築されるまで、光源によってレイヤーのひとつずつが選択的に硬化されます。

光造形に基づくバット光重合のバリエーションはデジタル光処理(DLP)と連続液体界面製造(CLIP)があります。

ステレオリソグラフィ方式 (SLA): 最初にご紹介する3Dプリント技術は、今日最も広く知られているものです。SLA方式は、フォトソリディフィケーションまたは樹脂(レジン)プリント方式とも呼ばれます。液状のレジンをバットに入れ、透明なバットの底から紫外線レーザーをレジンに当てます。すると、このレーザービームがレジンをレイヤー(層)ごとに硬化・固化させ、ビルドプラットフォームに徐々にお望みの形状が現れます。

デジタルライトプロセッシング方式 (DLP) は、バット光重合法のひとつです。これは、液体のレジンを3D構造に硬化させる点では前述のSLA方式と似ています。しかし、使用する光源が双方の根本的な違いです。DLPは、デジタルライトプロジェクターのスクリーンを使用し、プラットフォームの向かい側にある平面画像を照射し、それをひとつのレイヤーとして一気に硬化させます。このライトプロジェクターはデジタルスクリーンで、各レイヤーの画像はピクセルで構成されているため、3Dのひとつのレイヤーはボクセルと呼ばれる長方形の立方体で構成されています。

連続液体界面製造方式 (CLIP) は、もともとEiPi Systems社が所有し、現在Carbon3D社が開発している独自の3Dプリントの方法です。CLIPはSLAから開発されたものなので、ここでも類似点にお気付きになるはずです。レジンを固化させる紫外光を透す底部を持つ、液体フォトポリマーのプールと、バットからゆっくりと上昇してくるオブジェクトができあがる点は同じです。ここで異なるのは、CLIPのプリントのプロセスは連続的であることです。これは、重合反応のない薄い領域、いわゆる「デッドゾーン」を作り出す、プールの底にある特別な酸素透過膜によって可能になります。この酸素化されたゾーンは、未硬化のレジンがこれから形が形成されてくる部分とプロジェクションウィンドウの間で液体に保っておくのを助け、硬化できる領域に流れ込めるようにします。

材料噴射方式(MJ)

比較的新しい3Dプリント技術である材料噴射方式は、UV光で硬化したフォトポリマーの液滴を使用して固体オブジェクトを作成します。この方法と簡単に比較するのに一番適切なのは、2Dのインクジェットのプロセスです。レジンが固化する前に、非常に細かい液滴でスプレーをします。MJ3Dプリンターは、パーツが完成するまで、一度に何百ものレジンの液滴をレイヤーごとに散布します。

結合剤噴射方式(BJ)

結合剤噴射方式は、金属、砂、セラミック、または複合粉末顆粒のレイヤーに液体結合剤を選択的に配置する、3Dプリントのプロセスです。個体のパーツを形成するために、結合剤噴射方式では、粉末材料のベッド上でプリントヘッドを移動させ、バインダー (つまり接着剤) の液滴を堆積させて、粉末の粒子をまとめます。結合剤の各液滴は直径約80ミクロンで、優れた解像度を実現します。そのレイヤーが完成すると、粉末材料のベッドは下へ移動し、新しい粉末材料のレイヤーが以前にプリントされたレイヤーの表面を再びコーティングします。バインダーの液滴はまた堆積され、部品全体が形成されるまでそのプロセスはリピートされます。

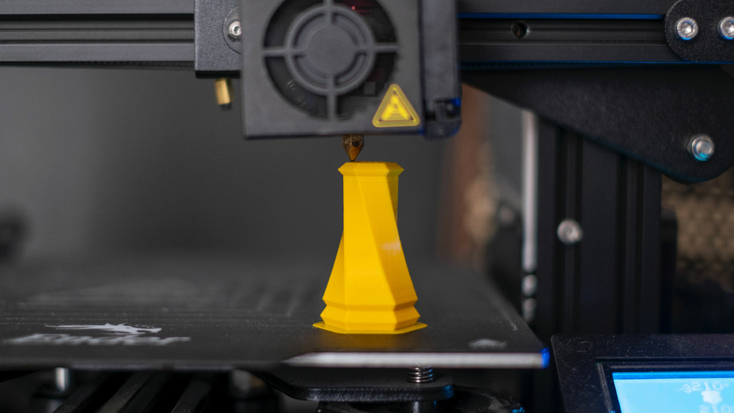

材料押出方式

この方式は熱可塑性材料のフィラメントを使用し、可動の加熱されたプリンターのエクストルーダーに提供されます。エクストルーダーのノズルから押し出されれる過程で、その材料は溶けます。エクストルーダーは所定の経路をたどり、ビルドプラットフォームにフィラメントを堆積します。ビルドプラットフォームは、接着性を高めるために加熱することもできます。一番初めのレイヤーの準備ができたら、次のレイヤーをその上に置き、そのワークピースをどんどん形成していきます。フィラメントが冷え固まると、お望みのオブジェクトが形成されます。

溶融フィラメント製造 (FFF) および溶融堆積モデリング (FDM): 材料押出方式は、熱可塑性フィラメント製造 (FFF) として広く知られており、3Dプリントの愛好家達の間で大ヒットしています。同様に、溶融堆積モデリング方式は、1980年代にS. Scott Crum氏によって開発され、その10年後にStratasys社によって商業化されたものと同じプロセスに対する独自の用語です。その技術の特許の期限は切れたので、現在流通している3D技術の中でFDMは最も安価なものとなり、そのおかげで最も利用可能でアクセスしやすくなりました。オープンソース開発コミュニティであるRepRapの登場により、FDM は世界中のDIY愛好家達のお気に入りのテクノロジーとなりました。材料押出方式は、複雑なジオメトリの部品を製造するために工業的にも使用されています。

粉末床溶融結合法/パウダーベッド方式(PBF)

熱源が固体部品を形成する造形領域内の粉末粒子を選択的に融合させる3Dプリントのプロセスは、粉末床溶融結合法もしくはパウダーベッド方式(PBF) と呼ばれます。ここで、PBFの種類をご覧ください。

選択的レーザー焼結 (SLS): 選択的レーザー焼結で使用される主な材料は、加熱されてビルド プラットフォームに堆積されるポリマーパウダーです。このステップの後、CO2レーザービームが表面をスキャンし、粉末を選択的に焼結します。レーザーが断面全体を凝固させると、ビルドプラットフォームが粉末の新しいレイヤー用のスペースを作るために、1層下に移動します。それからその次のオブジェクトの断面は、固化したばかりのレイヤーの上に何度も焼結されます。このプロセスは、オブジェクトが製造されるまで繰り返されます。仕上げとしてオブジェクトは加圧空気で洗浄され、ブラッシングされます。

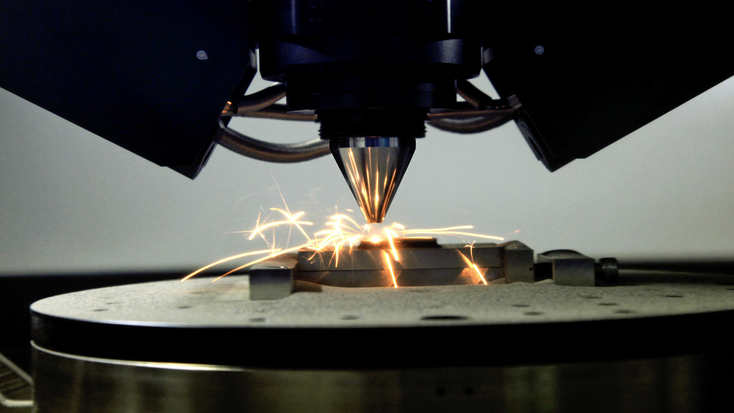

直接金属レーザー焼結法 (DMLS) と選択的レーザー溶融法 (SLM): ほとんど同じ原理に基づく直接金属レーザー焼結法 (DMLS) と選択的レーザー溶融法 (SLM) は、金属部品の製造用にのみ、使用されます。SLMは、固形物を形成するためにアルミニウム、ステンレス鋼、コバルトクロムなどの金属の粉末を完全に溶融して使用しますが、DMLSは粉末を溶融しません。 その代わりにそれらを温め、それらを分子レベルで溶融させます。DMLSは、チタンベースのものを含む合金を焼結します。

マルチジェットフュージョン方式 (MJF): マルチジェットフュージョン (MJF) 技術は、 上記の方法と少々異なります。新しいレイヤーを固化したものに置く代わりに、前のレイヤーがまだ溶けている間に新しい物質の部分を追加します。厳密に言うと、 それは溶解促進剤や装飾剤を適用するためのインクジェットアレイを使用し、それからその要素を加熱することにより、それらを溶融して固化したレイヤーにします。 装飾剤が特定の輪郭に沿って噴射されるため、レーザーは不要です。オブジェクトが完成すると、パウダーベッドは処理ステーションに移動し、統合されたバキュームによってルースパウダーの大部分が除去されます。SLS の助けを借りて構築されたオブジェクトと比較して、この技術は密度が高く、気孔率が低いため、最終部品の表面がより滑らかになります。

電子ビーム溶解法 (EBM): この技術はまた別の粉末床溶融結合法です。電子ビーム溶解法は、金属粉末の粒子を溶融させるために電子(すなわち高エネルギーのビーム)を使用します。SLM法はレーザービームをエネルギー源として使用し、EBM は電子ビームを代わりに使用しますが、残りのプロセスは非常に似ています。そのエネルギー密度が高いため、EBMの方がはるかに高速ですが、その使用はジルコニウムまたはチタンといった導電性材料に限定されます。

シート積層法/シートラミネーション法(SL)

3Dプリント技術の次のカテゴリは、ラミネート製造法 (LOM) と呼ばれることもある、シート積層法/シートラミネーション法 (SL) です。こちらは、Helisys Inc. 社が作成したラピッドプロトタイピングシステムで、材料 (接着剤でコーティングされた紙、金属、またはプラスチック ラミネート) のレイヤーを熱と圧力で融合するプロセスを含みます。この技術は、イスラエルを拠点とする Solido 3D社によって普及され、ポリ塩化ビニル (PVC) と特殊な接着剤で作られた部品をプリントしました。融合したレイヤーは、その後レーザーまたはナイフで望ましい形状に切断されます。紙をベースにしたシート積層法の技術はまだ広く普及していませんが、その開発者らはこの方法を完璧にするために実験を続けています.

指向性エネルギー堆積法 (DED)

より複雑な3Dプリントのプロセスである指向性エネルギー堆積法(DED)は、プロペラやタービンブレードなどの既存の工業用部品の修理や、新しい部品をゼロから構築する代わりに別の材料を追加するためによく使用されます。これは主にDEDの3Dプリンターが、より多くのスペースやスキル、および制御を必要とする大規模な産業用デバイスであるという事実によるものです。

この方法は、溶かす材料 (主に金属粉末またはワイヤソースの材料) をレーザーまたは電子ビームで直接溶融し、多方向に動かせるノズルを介してこれから形が形成されてくる部分に堆積させます。多くの場合、この部品は、連続するレイヤーの堆積の途中で3Dスキャンされます。

この方法の一般的な用語には、ダイレクトメタルデポジション(DMD)、レーザー直接積層法 (LENS)、レーザーデポジションウェルディング、 (LDW)、電子ビーム溶接方式 (EBAM)、そして3Dレーザークラッディングなどがあります。

3Dプリントの素材

なにか固体を作成するために、3Dプリンターが使用できる方法についておおまかに理解していただいたところで、3Dプリントの素材の中で最も一般的なものはどういったものなのか、きっと興味をお持ちでしょう。簡単に言うならば、それは3Dプリンターで「インク」として使用されるものです。それらの素材にはさまざまな種類があるため、それぞれのプロジェクトに適したものを選択するときは、使用するオブジェクトの用途とデザインを考慮する必要があります。

ここでは、さまざまな3Dプリント技術で最も一般的に使用される3D プリントの素材についての概要を簡単にご説明します。また、これらの素材の多くは、必ずしも1つの3Dプリント技術のみに関連付けられているわけではないことにもご注意ください。

ステレオリソグラフィ(SLA):レジン(樹脂)

ステレオリソグラフィ(SLA)や、デジタルライトプロセッシング(DLP)、マルチジェットプリント、または連続液体界面製造(CLIP)などの技術では、硬質でありながらも繊細なレジンがさまざまな形態で使用されています。レジン、またはフォトポリマーは基本的に3Dプリントが可能な液体で、非常に高い耐薬品性と低収縮性を誇ります。3Dに適用可能な他の素材と比較すると、レジンは強度と柔軟性に欠ける場合がありますが、それでも多様な光学的、機械的、および熱的特性を持つさまざまな配合があります。レジンは光反応性が高いため、他種の素材と比べ、保管方法が複雑になることが多いので、この点も制限となりえます。

スタンダードレジン は最も経済的なSLA用の素材として知られており、細かい特徴と滑らかな表面仕上げを備えた高解像度のプリントを提供します。プロトタイピングの適用で広く使用されている、この半透明の素材は、優れた詳細レベルを提供しますが、プリント中にモデルをサポートする構造が必要となるため、デザイン面で制限があります。

SLA用のエンジニアリングレジン は、エンジニアリングの専門家にさまざまな適用において素材の特性の幅広い選択肢を提供するために作成されました。このカテゴリには、タフレジン、ラピッドレジン、デュラブルレジン、そして高耐熱性レジンなどのタイプが含まれます。これらのタイプの名称はそれぞれの性質を説明していますが、これらのレジンはすべてその機械的特性を完全に引き出すため、紫外線の下で二次硬化する必要があります。

溶融堆積モデリング (FDM): ABS樹脂、HIPS (高衝撃性ポリスチレン)、HDPE (高密度ポリエチレン)、PLA(ポリ乳酸)、複合材料など

アクリロニトリル・ブタジエン・スチレン (ABS): 一般的な熱可塑性ポリマーであるアクリロニトリル・ブタジエン・スチレン(ABS樹脂)は、おもちゃのレゴブロック(LEGO)の製造に使用されることで有名です。「熱可塑性」という用語は、この種の素材が熱に反応して液体になり、(「ガラス転移」を伴い) 柔軟になることを言います。つまり、ABS樹脂は融点まで加熱することができ、容易に成形が可能で、急速に固化するということです。ABS樹脂は数え切れないほどの用途で使用されており、 (LEGOを足で踏んだことがあればお分かりでしょうが)かなり丈夫で硬く、完全に色を保持することができます。これは非毒性の素材で、耐水性と耐薬品性にも優れています。ただし、唯一相性が悪いのは紫外線です。これが、屋外での長時間の使用に適さない理由です。

耐衝撃性ポリスチレン (HIPS): 耐衝撃性ポリスチレンは、ABS樹脂とよく使用される、溶解しやすいサポート材で、この3Dプリントのパートナーと多くの同じ特性を持ちます。それでも、耐衝撃性ポリスチレンはわずかながら比較的軽く、高い耐衝撃性を持ち、低コストです。サポート構造としてこれを使用すると、HIPSはD-リモネンに瞬間的に溶け、サポートを正確に除去することができます。プリントが非常に簡単なこの素材は、試作品をすばやく評価するのに非常に役立ちます。

高密度ポリエチレン(HDPE): モノマーのエチレンでできた熱可塑性ポリマーは、高密度ポリエチレン (HDPE) という名で呼ばれ、パイプ、ジオメンブレン、リサイクル可能な (リサイクルコード2の)プラスチックボトルとパッケージ、そしてプラスチック木材の製造にさえも使用されます。約230°C (446°F) の融点と、かなりの強度対密度比を備えたHDPEは、ときとしてABS樹脂に取って代わり、より軽く、強く、そして柔軟な部品の製造ができます。ただし、これにはより高く完全に制御された温度と、加熱されたプリントベッド、そして高温にも耐えられるエクストルーダーが必要になります。

PLA(ポリ乳酸) はサトウキビやトウモロコシなどの作物から製造されるポリマープラスチックで、市場で最も環境に優しいフィラメントの1つでありながら、最も人気がある素材の1つでもあります。ABS樹脂と比較して、この素材は安価で生分解性があり、より簡単に低温でプリントできます。PLAの欠点は、耐熱性が低く、脆くなることがよくあることです。デスクトップの3Dプリントにおいて頼りになる素材として知られている PLAは、多くの専門用途の部品の製造に今でも使用されています。

複合材料 は通常、PLAやナイロン、または PETをさまざまな粒子または繊維が組み合わされています。簡単に言えば、これらの材料は、元の特性を活用するために組み合わされています。例えば、ちょっとした仕上げを加えるだけで、最終的な3Dモデルは本物の木材または金属の美しい見た目を誇りますが、実はフィラメントには木材または金属の粒子が約30%しか含まれていません。色を追加したり、温度設定をいろいろ試してみることで、3Dプリントされたパーツの最終的な外観が変わる場合もあります。

複合材料の別のタイプは、強化繊維を含むものです。このタイプの最も一般的な代表の3つは、カーボンファイバー、グラスファイバー、そしてケブラーです。繊維はもろくて薄いため、それは茹でる前のスパゲッティと比較されることがあります。よって繊維は、単独で使用する上で最も簡単な素材とは言えません。しかし、マトリックスと呼ばれるプラスチックと混合することで、強くて軽い3D部品を作るのに欠かせないものとなります。

セラミックス: 3Dプリントは一般的にプラスチック、レジン、複合材料を連想させますが、セラミックスは3Dプリントの素材の中で特別な存在です。耐久性や耐薬品性、見た目、そして触わり心地が特に魅力的で、驚異的な費用対効果は言うまでもなく、セラミック素材は、工業用部品から歯科用インプラント、食器、そしてアートプロジェクトまで、あらゆるものを3Dプリントするために使用されています。セラミックは通常、古典的なもの (粘土製の石器や土器、そして磁器など) と、技術的もしくは工学的なもの (一般的な例としては、窒化アルミニウムやジルコニア、窒化ケイ素、炭化ケイ素、アルミナなど) に分類されます。多くの場合、セラミックで3Dプリントされたオブジェクトは、古典的な陶器の作成プロセスのように窯で焼かれ、上薬がかけられます。

選択的レーザー焼結(SLS)ナイロンとTPU(熱可塑性ポリウレタン)

ナイロン: プロトタイピングや最終使用の生産に最適なナイロンは、SLSに一般的に使用される素材です。頑丈で耐久性のあるこのエンジニアリング熱可塑性樹脂は、複雑な組み立て部品に最適です。また、こちらは紫外線や高温、水、化学溶剤に対しても高い耐性を誇ります。ナイロンはポリアミドファミリーの一員で、アルミニドやカーボン、またはガラスなどの素材で作成された複合材料は非常に用途が広く、多くの場合、数種類の3Dプリント技術で使用されます。

熱可塑性ポリウレタン (TPU): 柔軟なフィラメントは、熱可塑性エラストマー (TPE) として知られるプラスチックとゴムの混合物でできています。自然な弾力性により、この素材は簡単に収縮したり曲がります。熱可塑性ポリウレタン (TPU) はTPEの中でも最も広く使用されている種類であるため、TPE全体のカテゴリを総称してTPUと呼ばれることが多々あります。そのゴムのような特性により、TPEは家電製品や医療機器をはじめ、ウェアラブル(着用できる)プリントやおもちゃ、そしてスマホカバーまでに及ぶ、多くのプロジェクトに最適です。柔軟なフィラメントは、冷めて硬化する前に実質的にどんな形状にでも成形することができますが、いくらか制限もあります。たとえば、このような素材は糸を引いてしまったり、小さな塊を作ってしまう可能性があり、プリントが難しい場合があります。

選択的レーザー溶融 (SLM)と直接金属レーザー焼結 (DMLS): 金属粉末

黄銅、青銅、スチール、または銅などの非常に細かい金属粉末は、金属フィラメントに注入されます。金属粉末、ポリ乳酸(PLA)、そしてポリマー結合剤の割合はさまざまで、これらのフィラメントは純粋な金属ほど重くはありませんが、プラスチックよりもはるかに重くなっています。この素材でプリントされた最終的なオブジェクトは、(特に磨かれた場合)金属のリアルな外観と感触を持ちます。金属フィラメントは、実際のブロンズ作品よりもはるかに軽量のフィギュアや彫刻をプリントするときなどに最適です。ただし、この種の素材は粗い傾向があるため、プリント時には耐摩耗ノズルを使用し、時間の経過とともに発生しかねる詰まりに対処する必要があります。

3Dプリンターは何に使用されますか?

3Dプリンターが登場してからまだ40年も経過していませんが、それは既に現代史の中で第4次産業革命での地位を確保しました。この革新的なテクノロジーが、業界全てをどのように変えたのか、その例をいくつか見てみましょう。

ラピッドプロトタイピングとラピッドマニュファクチャリング

ラピッドプロトタイピングは、3Dプリントの歴史の一部もしくは3Dプリントの存在理由そのものと言えます。今から30年前、製造業者らが部品の作成を簡単に、そして迅速に行えない不満を克服しようとしていた中で、3Dプリント技術は彼らの時間と労力の節約に大いに役立つことができました。それまで数週間かかっていたプロトタイプはついにたった数時間で製造できるようになり、そしてすぐに3Dプリント技術と素材の開発により、プロトタイプだけでなく、作業部品の最終的な製造が可能になりました。そしてそれは後に、ラピッドマニュファクチャリングとして知られるようになりました。

自動車

迅速なプロトタイピングと製造のおかげで、自動車製造に多大なる自由がもたらされました。自動車メーカーは、生産開発時間を短縮することができ、大幅に削減されたコストで最終製品を劇的に改善できるようになりました。組み立てラインでのリードタイムが大幅に短縮されたため、機械設計は大幅に改善したり、カスタム仕様ができるようになりました。もう1つの利点は、新しいモデル用の真に革新的な機械部品や、オンデマンドでプリントできるスペア部品を製造が可能になったことです。

航空宇宙

3Dプリントを最も初期に、そして熱心に採用していた産業の1つである航空宇宙産業は、80年代後半にこの技術を初めて使用しました。エアバスやボーイングなどの業界大手は、機能的プロトタイプ、ツーリング、そして軽量コンポーネントを3Dプリントの主な用途の一部と考えています。業界のさまざまな分野での使用は、ラピッドプロトタイピングに限定されるものではありません。タービンやプロペラなどの構造部品や壁のパネル、そしてエアダクトも3Dプリントに成功し、 何年も前から使用されています。この技術は、さまざまな航空機の軽量化にも重要な役割を果たし、そのおかげでCO2排出量と燃料消費量の削減にも貢献してきました。

消費者製品

顧客のニーズに合わせてパーソナライズされ、完璧に仕立てられた商品の作成をすることは、従来の製造では非常に難しいことです。低コストでのマスカスタマイゼーションは、間違いなく3Dプリントが提供する最大のメリットと言えるでしょう。実際に、消費者を対象としたあらゆる業界が、製品開発を強化し、競争力を高めることができます。3Dプリントを使用すれば、消費者家電やスポーツウェア、おもちゃなど、あらゆるものを作ることが可能になります。また、最近の3Dプリントブームも市場調査の重要な部分となっています。

ヘルスケア

3Dプリントの医療用途は、バイオプリンティングから補装具、装具、歯科、そして錠剤やインプラントの製造にまで及びます。この分野で使用されるひとつの積層造形法(アディティブマニュファクチャリング)は、3Dバイオプリンティングといい、これは、「バイオインク」(細胞または生体適合性材料)が組織または器官を層ごとに製造することで、元の構造の自然な動作に似せるものです。

補装具は3Dプリントによって再考され、医師やエンジニアたちは手足を失った患者や、ガン患者、または先天性疾患に苦しんでいる患者のために、着用者に合わせて完全にカスタム仕様にした補装具を作成できるようになりました。つい最近まで、多くの人々は高品質の補装具を入手することができませんでした。本当に満足のいく結果が得られる保証はないのにもかかわらず、プロセス全体に多大な時間とお金が費やされていました。3Dプリントされた補装具により、完全にフィットする補装具がはるかに流通するようになりました。もうひとつの良い例は歯科で、費用対効果の高いインプラントや歯科器具を作成するために3Dプリントは採用されています。

建物

建設における3Dプリントの利点には、住宅、産業、または公共施設を建設する際に、これまでになかったレベルの精度と複雑性を可能にすることが含まれます。 通常、このプロセスには3Dプリントが可能な建物のあらゆる側面の3Dモデルを作成すること、それからその仕事に最適な素材を選ぶこと、実際にそれをプリントすること、そして最後に工場で、もしくはその建設現場でそれを組み立てることが含まれます。 セメントやコンクリート、フォームを押し出したり、さまざまな種類のポリマー粉末を結合することで、建設部品を3Dプリントすることは完全に可能です。

また、建物全体の「プリント」も現実に行えるようになりました。 その良い例として、中国やアラブ首長国連邦、オランダ、そして米国の集合住宅やオフィスビルが挙げられます。2016年に、スペインのマドリッドにできた、史上初の3Dプリントされた歩道橋は、建設分野と土木工学においてマイルストーンを設けました。建設業における3Dプリントは、機能性を高めるだけでなく、 ヒューマンエラーやムダを減らし、より多くの住まいづくりを約束することで、人口過剰やホームレスなどの複雑な社会問題の解決策を強化する可能性があります。

食品

3Dプリントが世界の飢餓に取り組むための解決策であるとお伝えできればそれに越したことはありませんが、残念ながらまだそこまでには至っていません。しかし、すでに順調に進んでいるのは、食品産業の製造段階における3Dプリントの貢献です。それは食品加工や食品生産機械を作成したり、こういった機材をテストする際に食品廃棄物を制限する場合に重宝します。

プリントの技術上、プリントできる食品の種類は限られますが、3Dプリントを採用している、厳選されたレストランがあることや、市場でさまざまなフードプリンターが入手可能になっている状況を見る限り、消費者とメーカーの両方が3Dプリントをかなり広範囲ですでに採用していることがわかります。(パン・ピザ・ケーキなどの)生地や果物、または野菜のピューレ、チョコレート、チーズなど、半液体状で粘性の「インク」を使用して、それらの素材を押し出す方法が最も一般的です。

こういったものを食べられる機会など、その話を聞くだけでワクワクしますが、3Dフードプリンティングの重大な欠点は、それが一般的に普及するまでの道はまだまだほど遠いことで、現在では主にオーダーメイドの高級レストランでのみ、使用されています。それでも、プラントベース(植物性の食事を中心とする食生活)でのタンパク質の摂取をサポートしたり、栄養失調の治療といった、社会的に価値のあるプロジェクトの例は数々存在しますし、成長し続けています。

3Dプリントの未来

近年、3Dプリントに纏わる次なる大きな興奮を現実世界のより実用的な日常に運ぶため、多くの研究と実践が行われてきました。新興技術から今日の製造プロセスの原動力の1つに進化していく過程で、この業界は成熟してきました。ガジェットやアートワークから、航空機の部品や移植可能な臓器に至るまで、現代世界におけるその実用的な用途は無限にあるようです。

アディティブマニュファクチャリングは、企業がプロトタイピング技術を合理化するために優れた方法であることに加え、3Dプリンターがより普及し、3Dソフトウェアがユーザーフレンドリーになるにつれて、アディティブマニュファクチャリングは現在そういった技術に疎いユーザーにとってもより重要になってきています。デザイナーやDIY愛好家をはじめ、教師や学生たちにも受け入れられている3Dプリントは、高価で複雑なプロ仕様のインフラストラクチャを必要とせずに、カスタマイズされた製品の作成を可能にします。

それではなぜ、3Dプリントがオンラインショッピングほどにまだ一般的になっていないのか、不思議に思うかもしれません。その人気にもかかわらず、前処理と後処理のコストや、素材の選択に限りがあることなど、業界が直面する障害がいくつかまだ存在するからです。とはいえ、機器や素材のコスト、そして社内の専門知識の不足など、多くの課題は過去数年間で変化してきており、それはさらなる成長の機会を示しています。

3Dプリントが製造、サプライ チェーン、および設計の可能性にもたらしたイノベーションの度合いに関しては、議論の余地がありません。非常に短い期間で、この技術は数々の業界で大きな飛躍を遂げ、企業はよりスマートに、速く、効率的になり、環境にやさしい製造を行う方向へと向かうようになりました。

お手頃な価格や生産性の向上、そして完璧に作られた製品 - これらは3Dプリントがもたらし続けるメリットのほんの一部でしかありません。その重要性がますます向上しているため、3Dプリントは世界経済の原動力となる可能性があるといっても、過言ではありません。

そしてその時が来たら、私達はきっとみなさんに「やはりそれが現実になりましたね」と申し上げるでしょう。

こちらを次にお読み下さい

ラーニングセンターに

さらに詳細が記載されています

3Dプリンティングは、今日ではただの概念の域を超え、企業の競走優位性の獲得に利用されています。業界関係者が、自身の商標登録済みの機器やソフトウェア、資材などで市場をあふれさせていくうちに、市場は隙間さえないような状態となっています。そこで、この記事では、工業用プリンターへの投資の前に考慮すべき数点をまとめています。ここでは、皆様自身が調査を始める際の基準点となるよう、工業用3Dプリンティング分野における、最も普及している技術を少々取り扱い、各々のカテゴリから最低一台の3Dプリンターをご紹介していきます。

3Dモデルから新しく3D印刷されたオブジェクトを得るまでの3Dプリンティング全工程には、異なる種類の3Dプリンターを単独で、若しくは併用することができます。この記事では、3Dモデルを設計し、ファイルデータの編集、修復、スライスを行い、完成品を優れた形で印刷するために使用できる、最良の3Dプリンティングソフトウェアをレビューします。