Was sind optische KMG (Koordinatenmessgeräte)?

Üblicherweise gelten Koordinatenmessgeräte (KMG) groß, statisch und berührungsbasiert. Optische KMG, wie 3D-Scanner, verändern dieses Bild jedoch, denn sie ermöglichen schnelle, berührungslose 3D-Messungen mit größerer Flexibilität. In unserem Artikel erläutern wir die Unterschiede zwischen den Technologien, erklären ihre Funktionsweise und stellen die neuesten Lösungen für Inspektionen und Prüfungen vor.

Was ist ein optisches KMG?

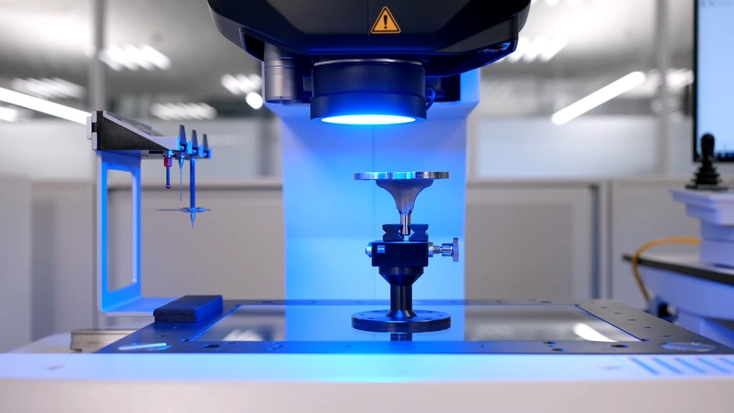

Eine optische Messmaschine vom Typ Zeiss O-Detect analysiert ein medizinisches Bauteil. Foto mit freundlicher Genehmigung der Carl Zeiss AG

Der Verständlichkeit zuliebe beginnen wir mit der Definition eines herkömmlichen Koordinatenmessgeräts: Im Wesentlichen handelt es sich bei Koordinatenmessgeräten um Maschinen, die mithilfe physikalischer Abtastung präzise Messungen durchführen. Aufgebaut auf linearen XYZ-Achsen erfassen solche Geräte die Position geometrischer Merkmale im dreidimensionalen Raum. Diese Technologie eignet sich besonders für hochpräzise 3D-Messungen und die Erkennung unauffälliger Oberflächendetails.

Allerdings sind herkömmliche Koordinatenmessgeräte in der Regel recht groß und teuer im Betrieb. Bei der Arbeit mit zerbrechlichen Produkten kann das Messen schlimmstenfalls zu Schäden führen, was den Einsatz in bestimmten Anwendungsfällen einschränkt.

Optische Koordinatenmessgeräte hingegen sind speziell für berührungslose 3D-Messungen konzipiert. Sie erfassen die Objektgeometrie mithilfe von Technologien wie Kameras, Laser und strukturiertem Licht. Es gibt zahlreiche Arten optischer Koordinatenmessgeräte, die sämtlich in der Messtechnik eingesetzt werden.

Die Entwicklung der KMG-Technologie

Frühe Koordinatenmessgeräte wurden manuell bedient und nutzten Messuhren und harte Messtaster. Erst mit der Einführung analoger Sensoren und servogetriebener Achsen in den 1960er Jahren wurden Computersteuerung und 3D-Messungen möglich. Später wurden analoge Systeme durch digitale Encoder ersetzt, was die Genauigkeit und Wiederholbarkeit weiter verbessert hat.

Schlüsselpunkt

Ältere Koordinatenmessgeräte arbeiten mit physikalischer Abtastung. Verschiedene optische Koordinatenmessgeräte bieten eine berührungslose, vielseitige Alternative.

Moderne Koordinatenmessgeräte umfassen heutzutage Multisensor-Messtechnik (taktil, Scanner, optisch und Laser) und arbeiten mit Mess-Software, was eine stärkere Automatisierung ermöglicht. Zudem haben jüngere Innovationen die technologischen Möglichkeiten für Ingenieure noch einmal erweitert, und so bieten optische Koordinatenmessgeräte längst mehr Geschwindigkeit und Flexibilität. Darüber hinaus ermöglichen KI-Integration, Cloud Computing und die Zwillingsdiagnostik integrierte Arbeitsabläufe im Bereich Industrie 4.0.

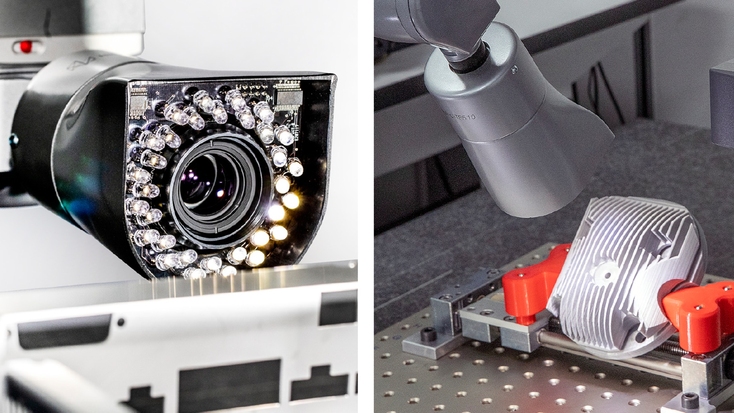

Eine Multisensor-Koordinatenmessmaschine, ausgestattet mit schaltenden Messtastern und einem berührungslosen Laserscanner. Foto mit freundlicher Genehmigung von Hexagon AB

Wie funktionieren optische KMG?

Je nach Typ des Koordinatenmessgeräts unterscheiden sich die Arbeitsabläufe geringfügig. Bei den meisten optischen Koordinatenmessgeräten müssen die zu erfassenden Teile auf einer Plattform platziert werden. Erfassungstechnologien wie Weißlicht, hochauflösende CCD/CMOS-Kameras und Lasertriangulationssensoren werden dann eingesetzt, um berührungslos Objektoberflächen zu erfassen. Andere handgeführte Geräte funktionieren ebenfalls berührungslos, ermöglichen dem Nutzer im Sinne größerer Flexibilität jedoch eine manuelle Navigation.

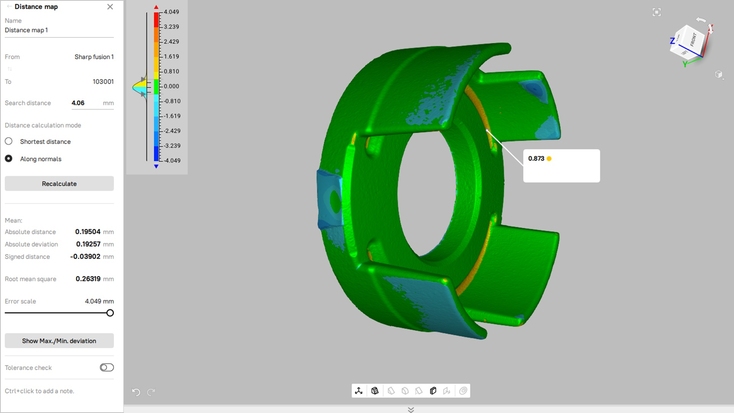

Nach der Erfassung können die Daten über einen CAD-Modellvergleich analysiert werden. Alternativ können auch einfach die Abstände und Winkel zwischen Merkmalen gemessen werden, um sicherzustellen, dass die Ergebnisse genau und innerhalb der Toleranzen liegen.

Optische Koordinatenmessgeräte sind in der Regel große, statische Maschinen. Viele Anwender setzen mittlerweile jedoch auf eine andere Art von Koordinatenmessgeräten: 3D-Scanner. Diese zeichnen sich durch bessere Manövrierfähigkeit und Geschwindigkeit aus, auf den Technologievergleich werden wir aber später noch genauer eingehen. Zunächst sei nur erwähnt, dass optische Koordinatenmessgeräte auf unterschiedliche Schwerpunkte ausgerichtet sein können, bei den einen auf möglichst hoher Genauigkeit, bei anderen auf Vielseitigkeit.

Optische KMG basieren auf einer (oder mehreren) folgender Technologien:

Vision-/ Kamerasensoren: Bei diesen Systemen erfasst eine Kamera ein mit kontrollierter Beleuchtung beleuchtetes Teil. Bildverarbeitungsalgorithmen erkennen dann Merkmale wie Kanten, Löcher und Muster. Der Hauptnachteil besteht darin, dass sie nur zweidimensional messen, es sei denn, sie werden mit Z-Fokussierung (Fokusvariation) kombiniert.

Ein Bildsensor vom Typ HP C in Aktion. Fotos mit freundlicher Genehmigung von Hexagon AB

Flugzeit/Phasenverschiebung: Maschinen, die auf diesen Technologien basieren, nutzen ebenfalls Laser. Sie berechnen die Entfernung jedoch anders: entweder durch Messung der Rücklaufzeit des Lasers oder durch Messung der Laserphasendifferenz. Sie funktionieren tendenziell aus größerer Entfernung besser, sind auf kurze Distanz hingegen weniger präzise. Insgesamt ermöglichen diese Systeme eine direkte Messung und sind berührungslos einsetzbar.

Weißes/chromatisches Licht: Dieser Ansatz basiert auf der chromatischen Aberration – Licht unterschiedlicher Wellenlängen wird aus unterschiedlichen Entfernungen auf ein Objekt gerichtet. Weißes Licht wird durch eine chromatische Linse emittiert, wobei jede fokussierte Wellenlänge von einem Spektrometer erfasst wird. Mithilfe dieser Technologie können exakte Höhen berechnet und eine hohe axiale Auflösung erreicht werden.

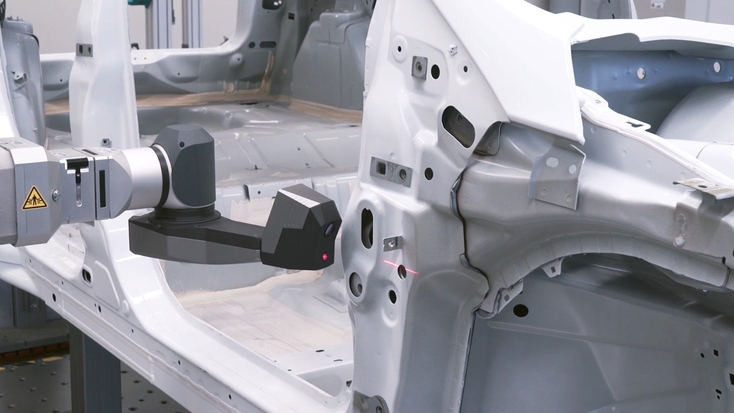

Lasertriangulation: Bei dieser Methode wird im Wesentlichen zwischen Laserquelle, Werkstückoberfläche und Detektor ein Dreieck gebildet. Sobald der Laserstrahl vom Objekt reflektiert wird, wird durch Triangulation der Abstand zwischen Emitter und Oberfläche ermittelt. Diese Methode eignet sich hervorragend für die Erfassung von 3D-Profilen und Objekten mit rauen Oberflächen.

Eine Karosserie wird mit einem Lasertriangulationssensor geprüft. Foto mit freundlicher Genehmigung der Carl Zeiss AG

Strukturiertes Licht: Die Projektion von Mustern, wie Streifen und Gittern, auf ein Teil und die Messung ihrer Verformung aufgrund der Oberflächengeometrie eignet sich hervorragend für die Digitalisierung und Analyse großer Flächen sowie die Erfassung organischer Formen. Die Technologie wird häufig für 3D-Scans, aber auch für andere Anwendungen eingesetzt.

Konfokale Sensoren: Einige Maschinen nutzen konfokale Optik. Diese bündelt das Licht auf einen winzigen Punkt und misst die Intensität der reflektierten Strahlen, um eine bestimmte Brennebene zu identifizieren. In der Praxis bedeutet dies, dass nur die schärfsten Reflexionen erfasst werden, was eine Auflösung im Nanometerbereich ermöglicht.

Verschiedene Arten optischer KMG

Taktile KMG – Diese Maschinen eignen sich ideal für Inspektionen mit geringer Fehlertoleranz und basieren auf physikalischen Messsonden. Zu dieser Kategorie gehören Brücken-, Ausleger- und Portal-KMG.

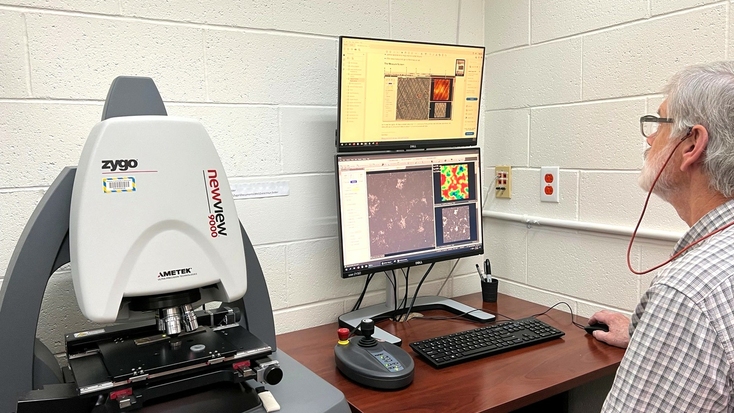

Hybride optische Koordinatenmessgeräte – Diese unterscheiden sich in der Regel in der Bildverarbeitungstechnologie, zum Beispiel in Videomesssystemen, konfokalen Mikroskopie-Koordinatenmessgeräten und Weißlichtinterferometern. Bemerkenswert ist auch, dass hybride optische Koordinatenmessgeräte taktile und visuelle Ansätze kombinieren, allerdings in statischen Maschinen.

Ein Ingenieur an der University of Wisconsin – Madison bei der Verwendung eines Zygo New View 9000, einem Weißlicht- und Phasenverschiebungs-Interferometer. Foto mit freundlicher Genehmigung der Wisconsin Center for Nanoscale Technology.

3D-Scanner – Technisch gesehen handelt es sich bei 3D-Scannern ebenfalls um optische Koordinatenmessgeräte. Sie basieren in der Regel auf der Datenerfassung per Laser oder strukturiertem Licht. Die Systeme können entweder auf einem Stativ oder einem Roboterarm befestigt oder von einem Techniker bedient und um ein Zielobjekt herum manövriert werden.

Artec 3D-Scanner als optische Koordinatenmessgeräte

Artec Micro II

Artec 3D-Scanner verfügen mittlerweile über hochpräzise 3D-Messfunktionen, die als eigenständige optische Koordinatenmessgeräte gelten dürfen. Artec Micro II erfasst alles, was klein genug ist, um auf eine Handfläche zu passen, und das mit einer Genauigkeit von bis zu 5 Mikrometern und einer Wiederholgenauigkeit von 2 Mikrometern. Und es wird noch besser: Denn dank der Integration mit Autopilot in Artec Studio können die mit dem Gerät erfassten Daten automatisch verarbeitet werden.

Über die Software für 3D-Datenerfassung und -verarbeitung können Sie nun per Knopfdruck den Scanvorgang und die 3D-Modellerstellung starten. Nach der Aktivierung dreht Micro II Objekte um die eigene Achse und erfasst sie dabei. Die Polygonnetzdaten können dann in einem Ordner abgelegt und automatisch zur Analyse in einem umfassenden Inspektionsworkflow übertragen werden.

Artec Metrologie-Kit

Wer eine spezialisierte Lösung für Messungen sucht, sollte sich das Metrologie-Kit ansehen. Dieses vollständige optische 3D-Koordinatenmesssystem bietet eine unglaubliche Genauigkeit von 2 Mikrometern für Reverse Engineering, Inspektion und 3D-Messungen.

Zu den konkreten Anwendungsmöglichkeiten zählen die Analyse von Verformungen in großen Konstruktionen wie Turbinenschaufeln, Qualitätskontrollen in der Automobilindustrie sowie Forschung und Entwicklung im großen Maßstab. Das Metrologie-Kit verfügt über sechs Freiheits-Stufen und ist DAkkS-zertifiziert. Es biete damit eine äußerst zuverlässige Lösung für Anwendungsfälle, in denen Genauigkeit besonders wichtig ist.

Artec Point

Im Bereich der tragbaren Koordinatenmessgeräte bietet Artecs erster Laserscanner, Artec Point, eine hohe Spurstabilität. Er ist gleichzeitig agil und präzise genug, um als Messwerkzeug ernsthaft in Betracht gezogen zu werden. Das Gerät wurde unter ISO-zertifizierten Laborbedingungen nach VDI/VDE-Standards getestet und erfüllt alle Anforderungen, wie sie an eine industrielle Datenerfassungslösung gestellt werden.

Artec Point kann Objekte unterschiedlicher Formen und Größen mit einer Genauigkeit und Auflösung von bis zu 20 Mikrometern messen und verfügt über HD-Kameras und ein innovatives, „abgewinkeltes“ Design. Dadurch kann Artec Point auch schwer zu erfassende Geometrien erfassen und in Bereiche wie tiefe Löcher blicken. Mit drei Scanmodi für unterschiedliche Oberflächenarten können die Nutzer zwischen einem Raster für große Objekte, parallelen Lasern für komplexe Oberflächen oder einem Einzellaser zum Einsehen von Löchern und Spalten wechseln.

Ein Automobilteil wird mit Artec Point in 3D gescannt.

Im Gegensatz zu anderen Artec 3D-Scannern benötigt Artec Point zwar Zielmarken, erfüllt aber sämtliche Industriestandards in Hinsicht auf Genauigkeit und Mobilität.

Artec Leo

Ein besonderer Alleskönner ist Artec Leo. Point ist vielseitig einsetzbar, doch bietet Leo praktisch unbegrenzte Freiheit beim Erfassen. Dieses tragbare, KMG einsetzbare Gerät ist komplett kabellos, erfasst mit einer Geschwindigkeit von bis zu 35 Millionen Punkten/s und verfügt über einen integrierten Bildschirm, über den die vollständige Erfassung stets überprüfbar ist. Die garantierte Genauigkeit von 0,1 mm mag für besonders anspruchsvolle Anwender unzureichend erscheinen, jedoch ist sie für die meisten Anwendungen mehr als ausreichend.

Beispielsweise ermöglicht Leo bei Anwendungen wie der Reparatur von Öl- und Gaspipelines das nahtlose Scannen heißer, schwer zugänglicher Bereiche mit ausreichender Genauigkeit für die individuelle Anpassung der Reparaturklemmen. In Fällen, in denen eine größere Reichweite erforderlich ist, kann Ray II zum Erfassen von Anlagen oder Infrastruktur eingesetzt werden, wobei Leo Maschinen und feine Details im Inneren erfasst.

Rohrleitungen in einer Ölraffinerie, aufgenommen mit Artec Leo. Foto mit freundlicher Genehmigung von Team, Inc.

Schlüsselpunkt

Mit seiner vollständig drahtlosen Funktionalität, integrierten Display und Funktionalität ohne Zielmarken ist Artec Leo ein einzigartiges tragbares KMG.

Artec Ray II

LiDAR wird oft nicht als Messlösung angesehen, doch ermöglichen Scanner wie Artec Ray II ermöglichen Inspektionen in größerem Maßstab. Vielen herkömmlichen Koordinatenmessgeräte sind hinsichtlich Objektgröße Grenzen gesetzt. Ray II hingegen kann vor Ort transportiert und so eingerichtet werden, dass er ganze Gebäude und Infrastrukturen aus 130 Metern Entfernung mit hoher Genauigkeit scannt. Damit eignet er sich ideal für die Überwachung von Brücken oder die Erstellung digitaler Zwillinge von Fabriken.

Dank seiner großen Reichweite kann Ray II auch auf Anwendungen zugreifen, die über herkömmliche KMGs hinausgehen, sei es die forensische Erfassung von Tatorten, langer Eisenbahnstrecken oder ganzer Stätten von kultureller Bedeutung.

Schlüsselpunkt

3D-Scanner gibt es in allen Formen und Größen – Sie können also jeweils eine Messlösung wählen, die genau den Anforderungen Ihrer Branche entspricht.

Hauptmerkmale

Genauigkeit und Präzision: Optische Koordinatenmessgeräte erreichen möglicherweise nicht die Spitzenwerte taktiler Alternativen. Sie können jedoch mit einer Genauigkeit von unter einem Millimeter (manchmal sogar von wenigen Mikrometern) erfassen, was für die meisten 3D-Messanwendungen mehr als ausreichend ist.

In der Messtechnik bedeutet hohe Präzision, mit hoher Wiederholgenauigkeit messen zu können. Präzision ist daher entscheidend für zuverlässige Ergebnisse in der Fertigung, wo Abweichungen zu Produktausfällen führen können. Optische Koordinatenmessgeräte wie Micro II bieten eine hervorragende Wiederholgenauigkeit, sodass Anwender sicher sein können, dass sie unter Einhaltung strenger Spezifikationen und Standards messen können.

Der kompakte, auf 0,005 mm genaue 3D-Scanner Micro II ist eine hervorragende Alternative zu herkömmlichen optischen Koordinatenmessgeräten, wenn Sie kleine Teile prüfen müssen.

Erfassungsgeschwindigkeit: Im Vergleich zur Messung durch physisches Abtasten sind optische Koordinatenmessgeräte oft deutlich schneller. Der mit strukturiertem Licht betriebene Artec Leo beispielsweise erfasst kleine Objekte in wenigen Minuten. Natürlich hängt die Geschwindigkeit immer auch von der gewählten Technologie ab. Generell liefern berührungslose Koordinatenmessgeräte (egal ob Laser oder optisch) aber schneller Ergebnisse als die taktile Datenerfassung.

Vielseitigkeit: Traditionell werden Koordinatenmessgeräte fest installiert, um Störungen der Messung durch externe Vibrationen zu vermeiden. Dadurch sind sie auf die Datenerfassung vor Ort beschränkt. Tragbare Koordinatenmessgeräte hingegen können an Roboterarmen montiert oder unabhängig eingesetzt werden. Letzteres eröffnet theoretisch unbegrenzte Möglichkeiten – Hersteller können die Produktqualität jederzeit und überall überprüfen.

Datenverarbeitung: An Sonden montierte Koordinatenmessgeräte wandeln erfasste Punkte in Koordinatensysteme um, die wiederum zur Rekonstruktion von Merkmalen verwendet werden können. Optische Koordinatenmessgeräte, wie 3D-Scanner, wandeln hingegen Punktwolken in Polygonnetze um. Spezielle Software für Koordinatenmessgeräte ist oft besser für Form- und Lagetoleranzen geeignet, doch Programme wie Geomagic Control X tragen dazu bei, dass 3D-Scanning schnell aufholt.

Integration: Optische, tragbare KMG sind weniger restriktiv als herkömmliche KMG und ermöglichen sowohl die Hardwareintegration mit Roboterarmen als auch die Nutzung von Analysesoftware von Drittanbietern.

Schlüsselpunkt

Erfasste 3D-Scandaten können in gängiger Software wie Geomagic Control X und PolyWorks analysiert werden.

Anwendungen

Fertigung und Qualitätskontrolle

Optische Koordinatenmessgeräte können direkt in den Produktionsablauf integriert werden, um Teile in Chargen zu messen, oder für Kontrollen zwischen den Durchläufen direkt in der Produktionslinie eingesetzt werden. Die Technologie eignet sich auch hervorragend, um sicherzustellen, dass extern bezogene Teile die gewünschten Standards erfüllen. Ausco Products ist ein gutes Beispiel: Der Hersteller von Geländewagen-Bremsen prüft zugekaufte Gussteile mithilfe von Artec 3D-Scannern. Neben Toleranzprüfungen ermöglicht die Technologie dem Unternehmen auch zu prüfen, ob Bremsen in enge Bereiche wie Radkästen passen, was die Produktanpassung beschleunigt.

Ein Kolbenguss wird mit Abstandskartierung in Artec Studio geprüft. Bild mit freundlicher Genehmigung von Ausco Products Inc.

Insgesamt finden optische Koordinatenmessgeräte im gesamten Fertigungsablauf Anwendung, von der Erstmusterprüfung bis hin zur Prozessanalyse, Qualitätskontrolle und Reverse Engineering für die Designiteration.

Luft- und Raumfahrt

In der Luft- und Raumfahrtindustrie sind optische Koordinatenmessgeräte unerlässlich, um Präzision, Sicherheit und die Einhaltung strenger Normen zu gewährleisten. Dies gilt beispielsweise für die Fertigung, etwa bei Messungen während der Turbinenproduktion, der Rumpfmontage oder der Wartung, Reparatur und Überholung von Flugzeugen. Trotz der hohen Anforderungen dieser Branche sind die Genauigkeitsanforderungen jedoch nicht so hoch, wie man vielleicht denken mag.

Für die Prüfung von Luft- und Raumfahrtkomponenten reicht oft eine Datenerfassung mit einer Genauigkeit von unter einem Millimeter aus, insbesondere wenn diese nicht eine für den Flug kritische Funktion haben. Der Gold-zertifizierte Artec Partner 3DMakerWorld demonstrierte dies beim Reverse Engineering des Kleinflugzeugs Sadler Vampire mit Artec Leo. Dem Kunden wurde geholfen, sein wertvolles Flugzeug zukunftssicher zu machen, indem eine digitale Ersatzteilbibliothek erstellt wurde.

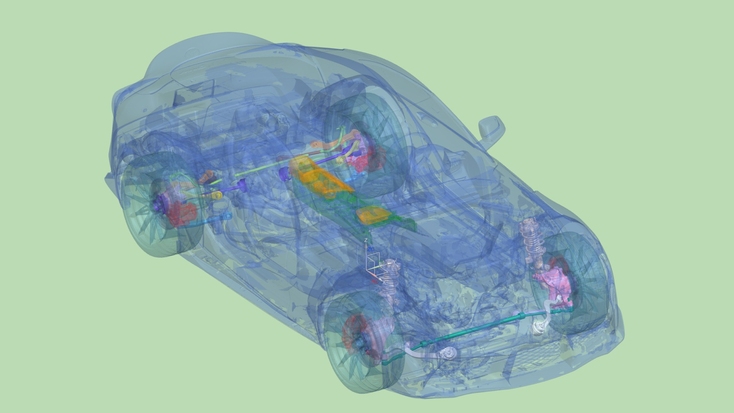

Automobilindustrie

Genau wie in der Luft- und Raumfahrt können die Anwendungsfelder optischer KMG im Automobilbereich sehr unterschiedlich sein. Ein Fahrzeughersteller prüft beispielsweise Schweißkonstruktionen vor dem Lackieren, ein anderer nutzt die Technologie zur Messung der Innenverkleidung und wieder andere prüfen Antriebsstrang- oder Aufhängungsteile auf Normkonformität.

Diese Anwendungsfälle müssen nicht auf die Fahrzeugherstellung beschränkt sein, sie lassen sich problemlos auch auf Modifikationen ausweiten, sei es beim Anbringen von Spoilern, Hutzen oder leistungssteigernde Verbesserungen. In den USA hat BD Engineering dieses Prinzip auf die Spitze getrieben und maßgefertigte Drift-Mods für den Toyota Supra entwickelt, wobei ein beeindruckendes Maß an Tüftelei und Artec Leo zum Einsatz kamen.

Der von BD Engineering nachentwickelte Toyota Supra und geplante Modifikationen. Bild mit freundlicher Genehmigung von BD Engineering

Herstellung medizinischer Vorrichtungen

Bei der Herstellung medizinischer Vorrichtungen werden optische Koordinatenmessgeräte häufig eingesetzt, um die Oberflächenrauheit und Osseointegration von Knie-, Hüft- und Wirbelsäulenimplantaten zu messen. Auch alltägliche chirurgische Instrumente wie Skalpelle, Zangen und Katheter werden im Rahmen der Qualitätskontrolle geprüft.

Der Mangel an hochwertiger medizinischer Ausrüstung entwickelte sich zu Beginn der COVID-19-Pandemie zu einem ernsthaften Problem. Um dieses Problem zu lösen, wurden weltweit auf Abruf 3D-Technologien als mobile Koordinatenmessgeräte und Rapid-Manufacturing-Tools eingesetzt. Bei Assistance Publique – Hôpitaux de Paris wurde Artec Space Spider zur Überprüfung medizinischer Notfallausrüstung wie Schläuche und Schutzmasken eingesetzt, um die Sicherheit der Ärzte in schwierigen Zeiten zu gewährleisteten.

Schlüsselpunkt

Optische Koordinatenmessgeräte dienen nicht nur der Inspektion, sie eröffnen auch Möglichkeiten zur Bestandsdigitalisierung und -anpassung.

Forschung und Entwicklung

Optische Koordinatenmessgeräte werden in erster Linie in der Produktentwicklung eingesetzt, um die Maßgenauigkeit von Entwürfen im Frühstadium zu überprüfen. 3D-Scans und der Vergleich von Prototypen mit CAD-Daten sind schnell und einfach – sie laufen berührungslos ab und sind somit eine Form der zerstörungsfreien Prüfung. Weitere zu berücksichtigende Aspekte sind Designvalidierung, Toleranzen und – viel früher im Prozess – die Visualisierung.

Neben der Produktprüfung nutzt die bekannte Schuhmarke ASICS Artec 3D-Scanner und Photogrammetrie, um hochrealistische und ansprechende Marketingmaterialien zu erstellen. Mit unglaublicher Genauigkeit erfasste Modelle von Laufschuhen helfen dem Hersteller nicht nur, die Qualitätsstandards einzuhalten, sondern vermitteln auch eine Botschaft hinter den eigenen Produkten und steigern so die Kundenattraktivität.

Ein ultrarealistisches 3D-Modell eines Laufschuhs, erstellt mit Artec 3D-Scannern und Photogrammetrie-Werkzeugen. Foto mit freundlicher Genehmigung der ASICS Corporation.

Erste Schritte mit optischen KMG

Worauf sollten Sie bei einem optischen Koordinatenmessgerät achten? Wie bereits erwähnt, arbeiten die meisten Systeme mit optischer Erfassungstechnologie. Dies kann strukturiertes Licht, ein Laser oder eine Reihe von Kamerasensoren sein. Sie benötigen außerdem eine Steuereinheit oder spezielle Software zur Datenverarbeitung sowie gegebenenfalls Kalibrierungswerkzeuge, wie etwa Referenzziele.

Bei der Auswahl des richtigen optischen Koordinatenmessgeräts für Ihren spezifischen Anwendungsfall sind verschiedene Aspekte zu berücksichtigen. Beispielsweise kann die Objektgröße eine entscheidende Rolle spielen. Bei großen Teilen hat ein statisches Koordinatenmessgerät weder die nötige Kapazität, um das Teil zu halten, noch kann es in der erforderlichen Geschwindigkeit messen. Auch Genauigkeit und Auflösung sind von Anfang an wichtig.

Wenn Sie mit Toleranzen im Submillimeterbereich arbeiten, benötigen Sie ein System, das diese Anforderungen erfüllt. In manchen Fällen kann sogar Ihr Arbeitsplatz eine Rolle spielen (wenn Sie an einem lauten oder vibrationsgefährdeten Ort arbeiten). Und schließlich ist auch die Geometrie ein entscheidender Faktor, der im Mittelpunkt Ihrer Entscheidung stehen sollte, denn manche Technologien eignen sich besser für die Erfassung von Freiformen und Bohrungen als andere!

Hoffentlich konnte Ihnen dieser Überblick eine Vorstellung davon vermitteln, worauf Sie bei einem optischen Koordinatenmessgerät achten sollten. Weitere Informationen zum 3D-Scannen für messtechnische Anwendungen und zu Artec 3D-Scannern als Werkzeugen für die Erfassung von Messdaten finden Sie in unserem Schulungszentrum. Wünschen Sie eine persönliche Beratung, so wenden Sie sich gerne an sales@artec3d.com.

Lesen Sie dies als nächstes

Mehr aus

Dem lernzentrum

Zuweilen haben herkömmliche KMGs Schwierigkeiten, Objekte schnell und nichtinvasiv zu messen, insbesondere wenn die Objekte Löcher oder spröde Oberflächen aufweisen. Glücklicherweise ist das 3D-Scannen technisch mittlerweile so weit, dass derartige Probleme effektiv überwunden werden können. Insgesamt kann 3D-Technologie daher in Inspektions-Anwendungen immer stärker mit KMG-Systemen konkurrieren.

In der Fertigung ist der Begriff „zerstörungsfreie Prüfung“ (ZfP) weit verbreitet. Doch was bedeutet er eigentlich? ZfP ist ein Sammelbegriff, der jeden Prozess beschreibt, bei dem die Eigenschaften eines Produkts gemessen oder bewertet werden, ohne es dabei zu beschädigen. In diesem Artikel werfen wir einen Blick auf mögliche Arbeitsabläufe, Anwendungen und Technologien für ZFP.

Software für Computer Aided Design (CAD) wird von Konstrukteuren und Ingenieuren in verschiedenen Bereichen in einer ganzen Reihe von Prozessen eingesetzt. Sie ist eine wichtige Stütze in den Arbeitsabläufen all derjenigen, die in der Konstruktion, Simulation, Fertigung und vielen anderen Bereichen arbeiten. CAD-Software ist nicht nur für die visuelle Darstellung von Designkonzepten oder -entwürfen nützlich, sondern auch für die Dokumentation, da es ohne sie unter anderem nicht möglich wäre, Patente anzumelden und Entwürfe rechtlich zu schützen oder sie auf ihre Konformität zu überprüfen.