Construyendo una furgoneta International Metro, con motor Hellcat del año 57, con Artec Leo

Reto: Hacer expedito y simplificar significativamente el proceso de fabricar desde cero partes y componentes de automóviles descontinuados, sin menoscabo de la calidad y precisión.

Solución: Artec Leo, Artec Studio, Autodesk Alias, SOLIDWORKS.

Resultado: Reducción del tiempo necesario desde días a pocas horas, a partir de viejas piezas físicas hasta modelos CAD completamente nuevos, listos para la fabricación o prototipado, usando data de escaneo del Artec Leo como referencia.

¿Por qué Artec?: El Leo le ofrece a Scratch Build la libertad que otra opción no ha sido capaz de proveer. Con las horas empleadas en capturar datos siendo reducidas, más tiempo puede ser invertido en el modelado CAD, diseñando y prototipando.

Antecedentes

Desde que tenía cinco años, Chad Forward supo que quería construir cosas. Después de 15 años trabajando en un estudio líder en diseño de automóviles en Australia, y consultoría de diseño para tiendas de vehículos personalizados, empezó su propio negocio de restauración, Scratch Build Co, para continuar haciendo lo que siempre ha amado - construir carros.

Lanzado en 2012 como un proyecto paralelo en el que Forward se comprometió durante sus fines de semana, Scratch Build es ahora un estudio a tiempo completo y un espacio colaborativo. Ahí, Forward y sus compañeros subcontratistas - diseñadores de automóviles, técnicos y electricistas - trabajan en la creación de soluciones de diseño para creadores de accesorios de productos de automóviles o para carros fabricados a la medida.

«Siempre me he sentido atraído por las personas que se emocionan por lo que están intentando crear», dijo Forward. «Al observar los increíbles artesanos y asombrosos diseñadores en Toyota, Ford y otros estudios de diseño, en verdad vi la oportunidad de emplear a estas personas y construir un espacio en donde todos puedan venir y crear algo para el beneficio del mercado automotriz australiano»

Como el nombre sugiere, mucho de lo que Forward hace consiste en construir cosas desde el principio, sea una pieza que no ya no puede ser comprada, o un proceso entero que algún cliente trata de reinventar. Hasta el año 2017, su flujo de trabajo típico de ingeniería inversa tomaba una gran cantidad de tiempo, sin los resultados para mostrarlo. «Algunas veces me tomaba un día entero medir un chasis, obteniendo medidas realmente básicas, y luego intentaba modelar a partir de esa información en CAD», agregó Forward. «A menudo, por afrontar todo tan rápido, descuidaba algo crítico. Y eso involucraba iterar, atrás y adelante, varias veces».

«El avanzado y realmente portátil escáner Artec Leo es un impresionante cambio de paradigma en la industria del escaneo 3D»

Cuando Artec lanzó en aquel año su escáner 3D portátil y sin cables, Artec Leo, Forward estuvo a bordo inmediatamente: «Hace 20 años, cuando tuve mi primer negocio de autos personalizados, pensé que esta tecnología nunca existiría en mi tiempo de vida», dijo. Forward pre-ordenó el escáner a través del distribuidor australiano de Artec, Objective3D y, de acuerdo al equipo, fue el primer cliente afortunado en adquirirlo en aquel momento.

«El avanzado y realmente portátil escáner Artec es un impresionante cambio de paradigma en la industria del escaneo 3D», y nosotros en Objective3D estamos orgullosos de traer esta tecnología al mercado australiano y neozelandés», dijo Matt Minio, Director Gerente de Objective3D. «Es especialmente beneficioso para ingenieros automotrices que pueden usarlo para hacer ingeniería inversa de partes y ver cómo afectan el rendimiento de un vehículo».

El Artec Leo le permite al fundador de Scracth Build medir cualquier parte de manera simple (imagen de streetmachine.com.au)

Diseñado teniendo en mente tanto la movilidad como la facilidad de uso, el Artec Leo es un escáner 3D potente y único en su tipo que no necesita una PC o laptop para trabajar con él. Un campo visual extenso le permite al escáner capturar fácilmente piezas industriales, tanto medianas como grandes, o vehículos enteros en 3D, con una precisión de calidad asegurada y una resolución excepcional.

Potenciado por un procesamiento automático interno, conectividad sin cables, una pantalla táctil incorporada y una batería, el escáner ofrece autonomía completa y libertad de movimiento donde sea que el usuario se encuentre, sea en un taller de carros personalizados, en la planta de una fábrica o en una ubicación remota sin acceso a electricidad.

Para Forward no había que pensarlo mucho: «me tomó cuatro años convencerme de que necesitaba invertir $4.000 en una impresora 3D, pero me tomó 15 minutos convencerme de comprar un escáner de $40K».

Manos a la obra

Una vez que llegó el escáner, Forward lo puso directo a trabajar, y no se ha detenido desde entonces: cualquier cosa que necesite ser medida con criterio automovilístico ahora es escaneada con Leo en el sitio, en el taller o en campo, ahorrándole a él y a sus clientes tiempo valioso. Ahora invierte esas horas libres en modelado CAD, diseñando y prototipando piezas y componentes de carros, usando los datos escaneados como referencia.

«La libertad que esta única máquina me ha ofrecido es increíble. Independientemente de la ubicación o de la complejidad de las piezas, soy capaz ahora de capturar los datos simplemente», agregó Forward.

Forward usa la data del Artec Leo como referencia para modelado CAD en SOLIDWORKS y Autodesk Alias (imagen de streetmachine.com.au)

El flujo de trabajo típico luce así: Forward o uno de sus colegas de diseño va a donde el cliente y escanea lo que sea se necesite ser escaneado; luego todos los datos son transferidos a una de sus computadoras de escritorio, la cual es configurada solamente para el procesamiento en Artec Studio.

«Tengo dos computadoras de escritorio: una para procesar toda la data escaneada y la otra para modelado CAD. Siempre tengo proyectos en curso, entonces prefiero correrlas en paralelo», explicó Forward. Dependiendo de la pieza escaneada, la carga entonces en SOLIDWORKS o Autodesk Alias para crear un modelo CAD sólido.

La pantalla incorporada del Artec Leo le permite a Forward previsualizar los resultados de su escaneo en tiempo real (imagen de streetmachine.com.au)

Usar un escáner 3D en las ubicaciones del cliente le ha traído a Forward nuevas oportunidades de trabajo especializado: «cada vez que saco el Leo a algún lugar, casi siempre tengo la garantía de que conseguiré un nuevo proyecto sólo visitando un sólo sitio». Un lugar me manda a otro, y luego a otro, y así sucesivamente», compartió. Mientras está en el sitio, también colecta más datos de los que necesita - construyendo su propio catálogo de clasificaciones, coleccionando data valiosa de piezas que no ya no pueden ser encontradas».

La furgoneta International Metro de 1957

Uno de los más grandes proyectos en donde, hasta ahora, Forward ha sido capaz de hacer un uso completo del escáner es el de la furgoneta International Metro Step de 1957, en donde él y su socio, Luke Williams, están en la misión de restaurarla desde el principio y tenerla lista para el final de 2023.

El dueño de la furgoneta no sólo quiere renovar el vehículo tal y como es, sino complementar su exterior vintage con la potencia de un carro deportivo, a través de un motor V8 HEMI Hellcat 6.2L con súpercargador.

El motor V8, que viene de serie de los modelos Dodge Challenger SRT® Hellcat, uno de los más poderosos carros de potencia americanos actuales, cuenta con más de 700 caballos de fuerza, el cual, a diferencia del motor original de la van, le permitirá al dueño conducirla libremente por todo el país. Además del motor, también quiso afinar el diseño, de modo que la furgoneta se viera menos «hinchada», así como mantener la electrónica de fábrica.

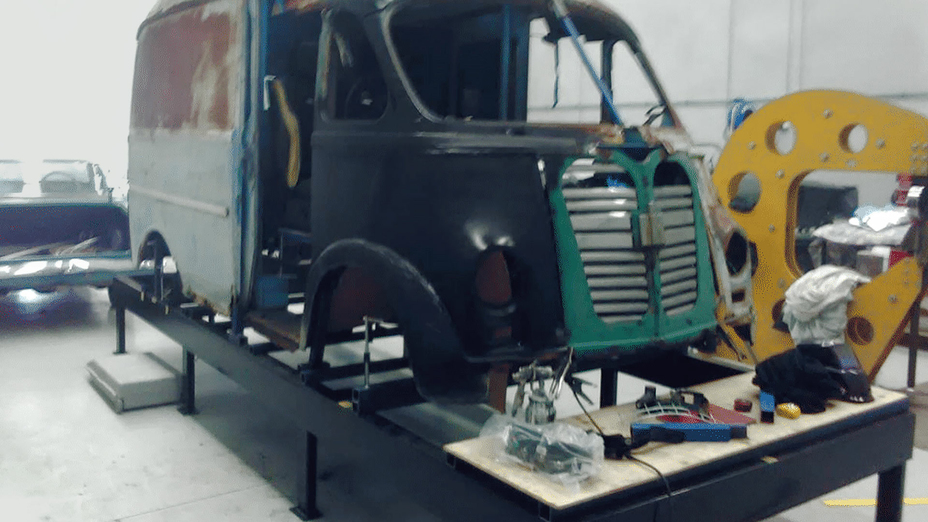

Carrocería original de la furgoneta Metro Van 1957 antes de la restauración (imagen de Chad Forward).

Después de reunir los requerimientos de diseño e ingeniería del dueño y hacer algunos bocetos preliminares, Forward y Williams dieron con un plan: dado que la carrocería de la van estaba demasiado deteriorada y oxidada como para restaurarla, sería más rápido construir el vehículo completamente desde cero, usando los escaneos de las partes viejas y modificadas como base para modelar piezas nuevas en CAD.

Paso 1. Esculpiendo la carrocería

El primer paso: cortar y esculpir la carrocería. El plan consistía en modificar una carrocería existente – o una de sus partes – en la forma deseada, y luego escanear en 3D esta parte y usar la data como punto de inicio para modelar la carrocería entera en CAD.

Para hacer eso, William cortó la carrocería de fábrica con un esmeril angular, la soldó de vuelta en posiciones ligeramente distintas, y luego empleó una gran cantidad de masilla y sellador para crear una superficie mate con la que estuvo feliz.

El plan fue modificar una de las partes de la carrocería en la forma deseada, y luego escanear en 3D esta pieza para modelar la carrocería entera en CAD (imagen de streetmachine.com.au).

Paso 2. Construyendo el chasis

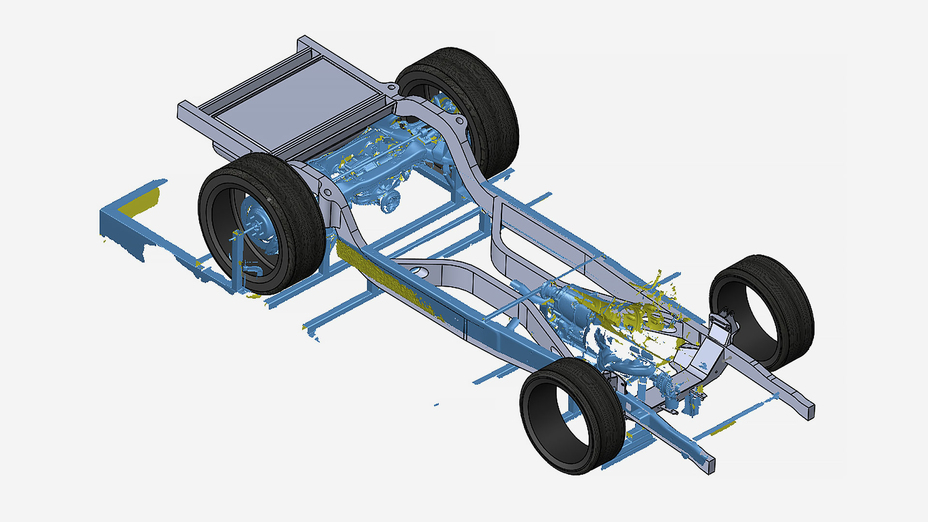

Mientras tanto, Forward configuró todos los componentes del tren del Dodge Hellcat – el motor, todo el cableado, la suspensión delantera y trasera – en una plataforma base que construyó alrededor del chasis. Quiso ver cómo todos los componentes encajaban juntos, si cumplían con los estándares de las ADR (Reglas de Diseño Australianas, Australian Design Rules), y las escaneó para ver cuáles partes nuevas del chasis necesitaban ser modeladas en CAD.

Paso 3. Escaneo 3D

Entonces fue el momento para Forward de escanear la esquina delantera izquierda de la van, así como también el chasis y otros componentes internos, usando su Artec Leo. Todo el escaneo tomó sólo unos pocos minutos; luego cargó todos los datos a Artec Studio para el procesamiento y creación del archivo STL.

Forward escaneando la van con Artec Leo (imgen de streetmachine.com.au).

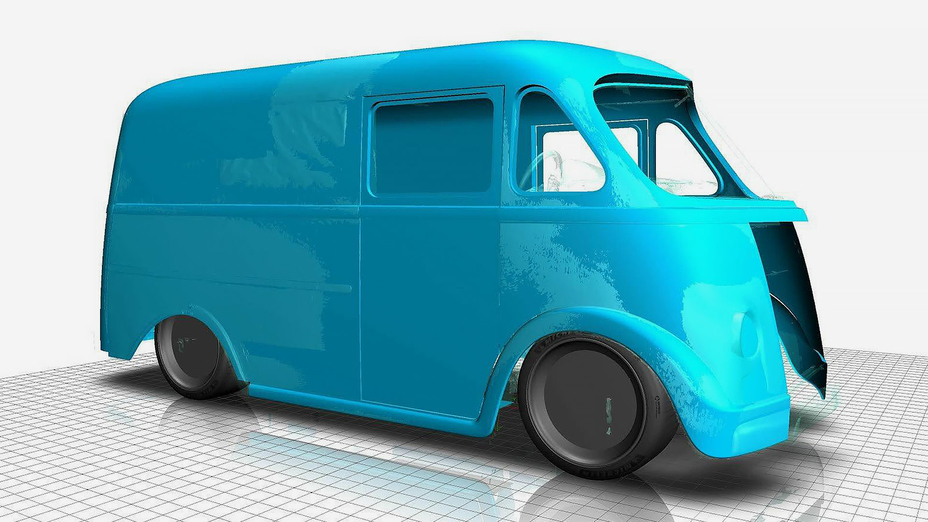

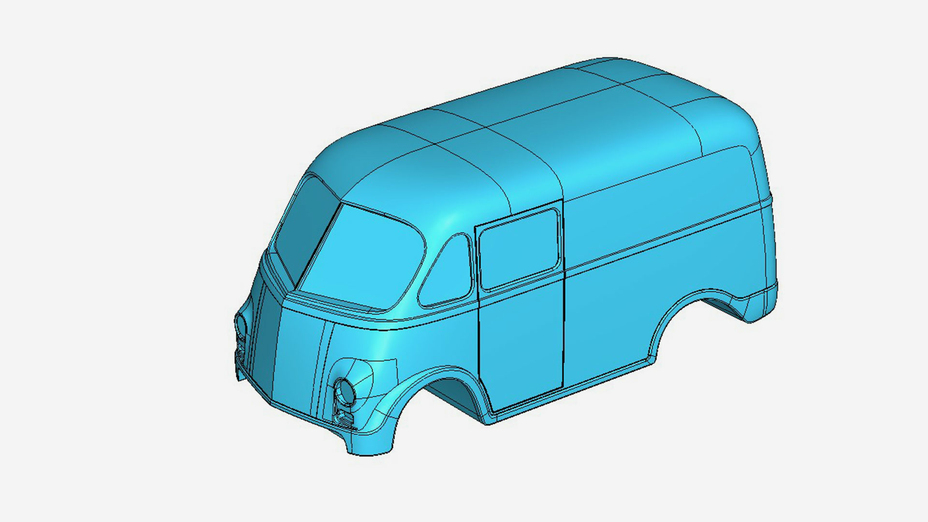

Escaneo 3D de la carrocería modificada, capturada con Artec Leo.

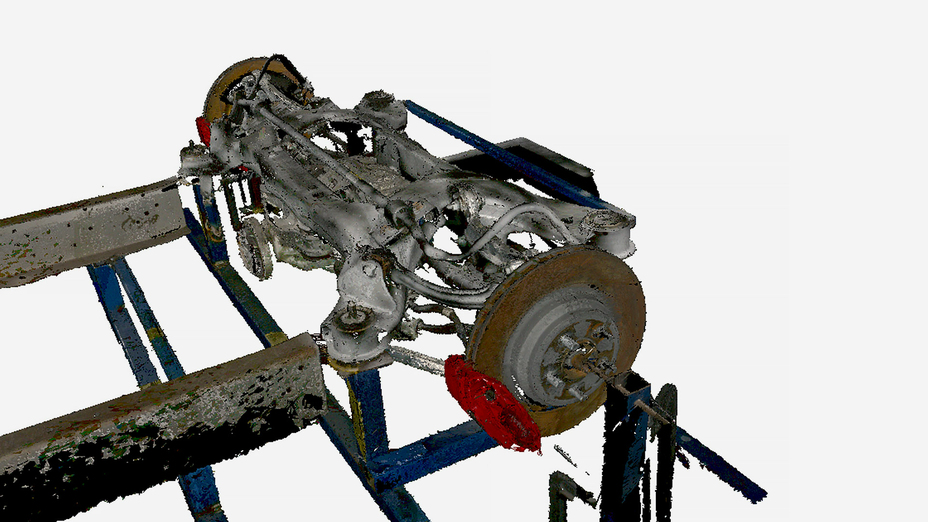

Escaneo 3D de la suspensión trasera.

Paso 4. Modelando la carrocería de la furgoneta

Siguiente: modelar la superficie de la carrocería. Para ello, Forward importó los datos del escáner desde Artec Studio hacia Autodesk Alias, software de diseño industrial asistido por computadora para exteriores de automóviles, y usó estos datos como planos para crear los bosquejos de una futura superficie de carrocería.

Forward usa el software Autodesk Alias para crear las superficies de la carrocería del vehículo, a partir de los bosquejos que hizo con los datos de escaneo (imagen de streetmachine.com.au).

Escaneo 3D (azul claro) y datos CAD (azul) en el software Alias.

Paso 5. Modelando el chasis

Para modelar el chasis y todas las demás piezas de ingeniería, Forward usa SOLIDWORKS. Siguiendo el mismo flujo de trabajo, cargó la data de escaneo capurada con Leo en SOLIDWORKS y modeló las piezas nuevas alrededor del chasis. El tener réplicas 3D exactas de los componentes internos le permite a Forward usarlas como referencias precisas durante su proceso de diseño, y también tener un entendimiento claro de cuáles problemas podría enfrentar. A medida que progresa a través de su diseño, escanea más componentes y los añade al software como modelos de referencia.

Forward usa el escaneo del chasis a ser modelado como plataforma para crear un modelo CAD en SOLIDWORKS.

Paso 6. Corte láser y soldadura de los nuevos componentes

Después de la etapa de SOLIDWORKS, Forward envió todos los componentes CAD para corte láser, y luego los soldó al chasis.

Piezas delgadas y planchas cortadas con láser, unidas flojamente entre sí, antes de su soldadura final al chasis (iamgen de streetmachine.com.au)

Después de soldar todos los componentes del chasis, la construcción interna completa fue enviada a un electricista automotriz y probada con los componentes originales de Hellcat. Mientras esto tomaba lugar, Forward se fue preparando para cortar la superficie de la carrocería modelada a partir de los datos escaneados (en el Paso 4) a fin de construir un bloque de carrocería que pudiera entonces ser usado para la fabricación de los paneles y pruebas de encaje.

El diseño final del nuevo estilo de carrocería que Forward usará para crear el bloque de la misma.

El equipo espera finalizar todo el trabajo del cuerpo del vehículo en los próximos 12 meses, dándose a sí mismos unos pocos meses más para el trabajo en el interior, pintura, y otras tareas similares para el final de 2023. Una vez completado, Forward espera que este proyecto se convierta en una buena plataforma para educar a otros estudios y clientes.

«La furgoneta Metro es un gran ejemplo de cómo pienso que todos los carros deberían ser recreados», dijo Forward. «A pesar de que nuestro proceso toma tiempo, tomaría uno más largo el restaurar un carro tal y como está que reconstruirlo desde cero, respaldado con los datos de un escáner 3D. Ser capaz de capturar información en 3D, hacer ingeniería inversa y fabricar componentes basados en lo que he capturado – eso es lo que fundamentalmente configuré para este negocio».

«Tan pronto como el Modo HD estuvo disponible, me voló la cabeza completamente – es como si hubiera comprado un nuevo escáner»

Desde que Forward se cambió al escaneo 3D, nunca volvió atrás. Ser capaz de crear copias digitales exactas de partes de automóviles en vez de medirlas a mano ha sido un cambio de paradigma impresionante en la forma en la cual trabaja, en la exactitud de los datos que colecta y en su productividad en general.

Y sólo se pone mejor. «Siempre me he impresionado con el flujo de trabajo y la actualización continua de todo lo que Artec ha hecho para estar por encima de la curva», dijo. «Cada vez que reabro el producto, es como un nuevo nivel de emoción para mí. La diferencia entre Artec Studio 15 y el 16 es absolutamente impresionante – tan pronto como el Modo HD estuvo disponible, me voló la cabeza completamente, es como si hubiera comprado un nuevo escáner».