Artec Space Spider y Control X facilitan una fabricación más rápida y precisa

Resumen: La fabricación por etapas puede introducir incertidumbre y desviaciones en el proceso que pueden dar lugar a resultados imprecisos en la pieza final. Las investigaciones correctivas son difíciles, a menos que se utilice un enfoque sistemático y las herramientas adecuadas.

El objetivo: Utilizar un escáner 3D Artec Space Spider y el software de metrología y gestión de calidad Geomagic Control X de 3D Systems para reducir los costes totales y el tiempo del proyecto, aumentar la precisión y superar las expectativas de la fundición con el mínimo de repeticiones.

Herramientas utilizadas: Artec Space Spider, Artec Studio, Geomagic Control X

El escaneo y la inspección de piezas fabricadas con aditivos reduce los costes, minimiza las repeticiones y además mejora la precisión y la calidad.

A medida que las nuevas tecnologías de producción evolucionan, surgen nuevos retos técnicos para la fabricación de la mejor pieza posible. A menudo se requiere un importante reajuste del nuevo proceso la primera vez que un fabricante intenta producir una pieza en particular por el hecho de desconocer aspectos como la contracción, el acabado supercial y la repetibilidad. La fabricación aditiva no es una excepción y, sin embargo, las herramientas tradicionales para esta metodología de producción se han quedado atrás. Las cosas están cambiando.

La mayoría de los productos fabricados siguen un proceso común a lo largo de su ciclo de vida hasta la producción. El diseño, la fabricación y la inspección es una forma generalizada de considerar el proceso y sus etapas. Cada uno de ellos es clave para producir piezas de alta calidad. Dependiendo de la complejidad y naturaleza de la pieza que se está fabricando, el flujo de trabajo real puede tener muchos bucles de afinación y retroalimentación.

En el ejemplo de flujo de trabajo que se muestra a continuación, presentamos cómo el software Artec Space Spider & Geomagic, en conjunto, proporcionan captura de forma total y análisis de moldes y piezas de fundición de cera impresas en 3D, en todas las etapas del proceso de diseño, fabricación e inspección.

EL RETO

La fabricación por etapas puede introducir incertidumbre y desviaciones del proceso que se traducen en resultados inesperados en las piezas finales. Las investigaciones correctivas son difíciles de realizar, a menos que se adopte un enfoque sistemático con las herramientas adecuadas.

SOLUCIÓN

Escáner 3D Space Spider de Artec y Geomagic® Control X™ software de metrología y gestión de calidad de 3D Systems

RESULTADOS

- Perfeccionamiento del proceso de modelado sin herramientas, fabricado con aditivos, con digitalización en 3D y redes de inspección que mejoran los resultados con un mínimo de repeticiones (una).

- 27% de reducción de costes con un 10% de aumento en la precisión total

- Estrecha relación de trabajo con una empresa de fundición, y análisis de las redes del proceso de fundición de piezas terminadas que superan las expectativas de la empresa con un mínimo de repeticiones (una).

- 14% de aumento en la precisión de la pieza final

Reducción de los costes de acabado gracias a la reducción de las operaciones de mecanizado secundario

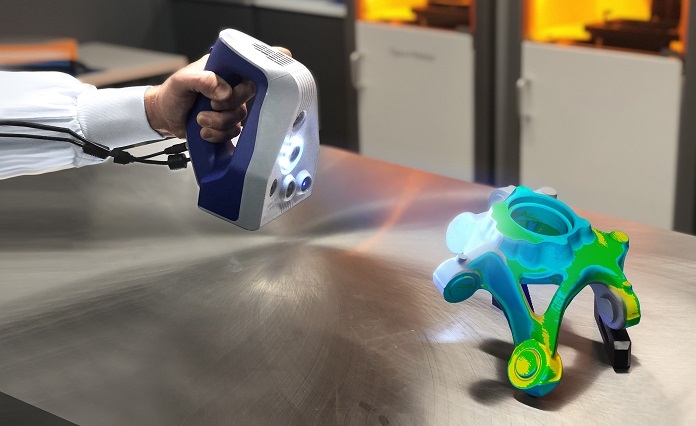

Artec Space Spider es un escáner 3D portátil de ultra alta resolución que sobresale en la captura precisa de objetos pequeños y detalles complejos para la inspección volumétrica.

Con la operación "plug and play", Space Spider escanea objetos fácilmente, sin necesidad de una compleja instalación ni una extensa formación de los usuarios, lo que permite a los clientes digitalizar las piezas en cualquier lugar. Los algoritmos patentados "target free" de Artec 3D permiten que el escáner rastree el objeto sólo por su forma y color. No es necesario utilizar marcadores para el rastreo del objeto.

Software de escaneo Artec Studio

Geomagic Control X de 3D Systems es un software de metrología industrial que permite el análisis de la causa raíz y la corrección para la fabricación, ya que, como software de escaneo 3D nativo, Control X es una solución ideal para la metrología con dispositivos de medición portátiles. Con Control X, más personas en su compañía pueden medir más rápido, más a menudo, por completo y en cualquier lugar.

Esta solución proporciona una visión única de la producción exitosa en un proceso de fabricación complejo. ¿El resultado? Gran mejora en la calidad, precisión y repetibilidad de la pieza final.

Diseño

En este ejemplo de flujo de trabajo, replicamos un proyecto de cliente real, pero generalizamos los detalles. En este caso, nuestro cliente estaba desarrollando un vehículo lígero especializado de conducción autónoma. Con el fin de acelerar el tiempo de lanzamiento al mercado, se seleccionó y combinó una gama de componentes y sistemas de vehículos existentes en el mercado actual para crear un prototipo que funcionara. En este proceso encontraron un nudillo de dirección específico que era de gran utilidad para el proyecto, y el cliente necesitaba digitalizar y capturar el diseño para su posterior modificación y producción en un material ligero.

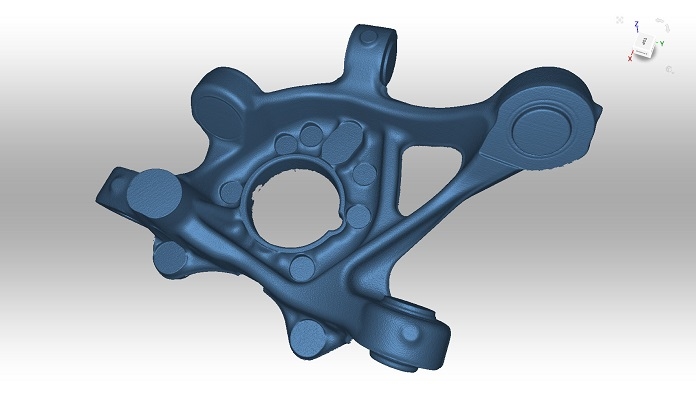

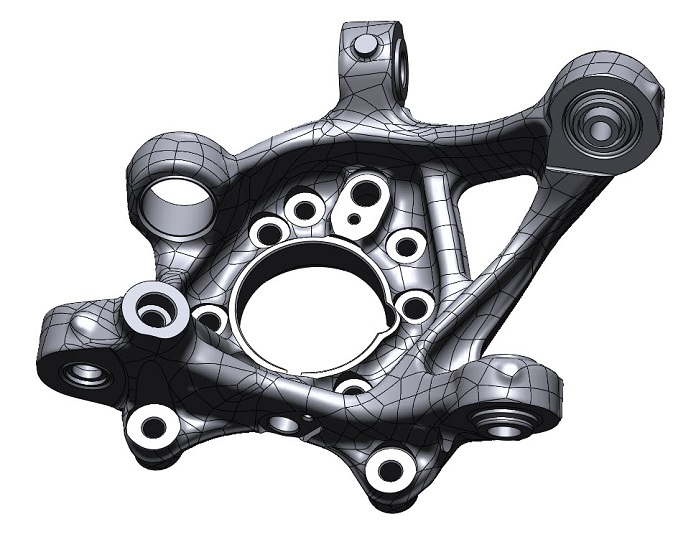

Para comenzar el trabajo, el molde original fue escaneado en 3D y sometido a ingeniería inversa. Se utilizó Artec Space Spider para un escaneo rápido, posteriormente la pieza se modeló de forma rápida y precisa en Geomagic Design X utilizando un enfoque de modelado híbrido único. Por lo general, nuestros clientes siguen un método de modelado as-built (muy preciso) o designintent (basado en las dimensiones). Un enfoque de modelado híbrido consiste en combinar ambos conceptos para obtener un resultado sólido de modelo CAD con características dimensionadas y superficies NURB de alta precisión. Con esta estrategia, el modelo se completó en menos de 1,5 horas y se transfirió en vivo a SOLIDWORKS como archivo CAD basado en características.

Escaneo de la pieza original

Modelo híbrido CAD

Modelo defectuoso para impresión

2500 IC impreso sin terminar

Example Cross Section of Sparse Infill Mode on Projet 2500 IC

Pattern Making

La fabricación aditiva se ha utilizado en aplicaciones aeroespaciales y automotrices para producir moldes de fundición desechables durante décadas. Con los recientes avances en la impresión en 3D, los moldes industriales de calidad se pueden imprimir en cera o polímero a un coste significativamente más bajo, que funcionan a la perfección en el proceso de fundición a la cera. Hoy en día, los sistemas 3D están experimentando una creciente utilización de la fabricación de moldes sin herramientas, y con ello seguirán creciendo a medida que la tecnología sea más accesible, rápida y precisa.

Para cualquier proceso aditivo que implique energía térmica en la deposición del material, o en el posprocesamiento, puede producirse una cierta cantidad de deformación y "asentamiento" de la pieza. Las piezas que tienen una masa significativa, o un área de sección transversal importante, retendrán el calor durante más tiempo que las piezas más pequeñas o delgadas.

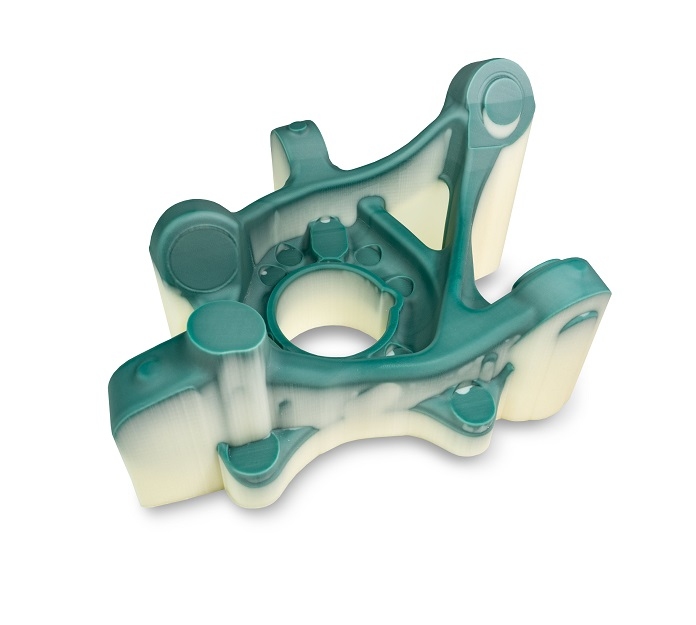

Basándonos en esto, probamos dos métodos de impresión con el objetivo de tener el menor costo posible de productos impresos y el mayor nivel de estabilidad dimensional. Probamos un método de impresión de cera completamente sólido, así como un método de relleno de cera fina y gruesa, preparado por el software de fabricación 3D Sprint impreso en el sistema Projet MJP 2500 IC, que produce moldes de fundición de cera. De la experiencia previa, encontramos que una carcasa de 2 mm con una relación de relleno del 50% de dispersión produce piezas estables de alta calidad cuando se imprimen piezas relativamente grandes.

Después del post-procesamiento y el tiempo de enfriamiento, nuestros dos moldes fueron escaneados con la misma Artec Space Spider con relativa facilidad. La forma única de las piezas, el color verde de la cera y el ligero efecto mate y blanqueador del proceso posterior permitieron a nuestro técnico de escaneado capturar los modelos sin problemas mediante el seguimiento de la geometría y la textura.

Utilizando Geomagic Control X, importamos nuestro archivo 3D a Sprint Build directamente e inspeccionamos cada pieza en su orientación de impresión exacta para la rutina de inspección. Sabiendo que íbamos a escanear nuestra pieza de forma repetitiva para mejorar nuestro proceso, pudimos establecer un proyecto de inspección detallado y duplicarlo varias veces mientras manteníamos todo el historial de desarrollo del proceso en un único archivo de Geomagic Control X. Cuando los escaneos se completaron, simplemente colocamos cada nuevo archivo stl en el proyecto Control X y el proceso de evaluación comenzó automáticamente, resultando en informes repetibles y de alta calidad.

Encontramos que generalmente todas las áreas con desviaciones de mecanizado estaban dentro de la tolerancia de fundición, pero las zonas de forma más libre presentaban tendencias fuera de una banda de tolerancia ajustada. Creemos que esto se corresponde con nuestras suposiciones de que las grandes áreas de sección transversal retienen el calor y potencialmente cambian de forma cuando se enfrían.

Nuestro análisis exhaustivo de esta etapa nos ayudó a sacar algunas conclusiones de que la impresión en 3D con el patrón de cera no sólo era más rentable, sino que además cumplía mejor con las exigencias dimensionales después del postprocesamiento.

Moldeo

La fundición a la cera es una metodología de fabricación de confianza que data de hace 5.000 años y que se ha establecido en la fabricación industrial mundial durante los últimos cientos de años, desde los albores de la revolución industrial.

Hoy en día, el proceso de fundición ha alcanzado una gran madurez y es repetible, es bien conocido y está respaldado por un software de simulación que ayuda a reducir la posibilidad de que se produzcan defectos internos en las piezas. Con un colaborador de fundición con experiencia y un mínimo esfuerzo por parte del cliente, es posible suministrar moldes fabricados con aditivos y producir piezas que estén libres de defectos internos y que, en general, superen las expectativas de tolerancia depositadas en el proceso de fundición.

Los clientes que participan activamente en las pruebas de los resultados y en la repetición del proceso pueden esperar obtener resultados de calidad significativamente más altos al ajustar la geometría de su pieza, debido a la estabilidad del propio proceso de fundición.

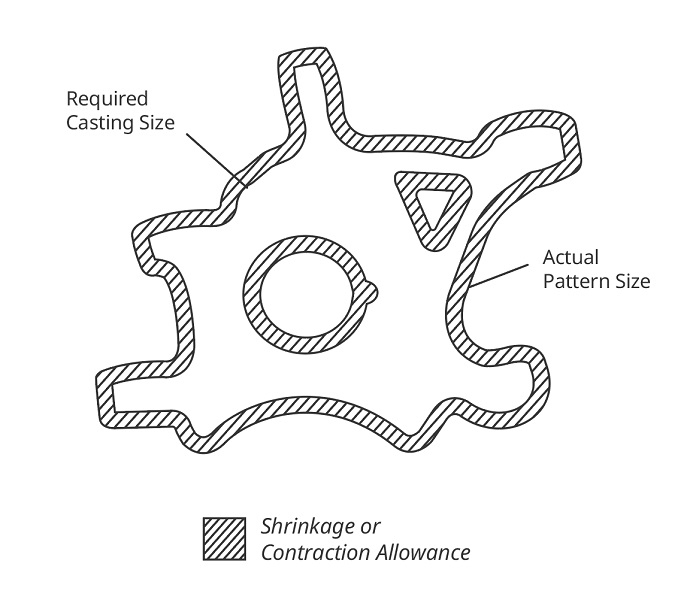

Tamaño requerido de la pieza

Tamaño actual del patrón

- 35% menos de material para piezas utilizado en el proceso.

- Reducción de los costes de material en un 27%.

- Incremento del 10% en el cumplimiento global de las tolerancias (utilizando la comparación 3D).

- La parte sólida no superó nuestro límite de tolerancia.

- La pieza de relleno superó nuestro u límite de tolerancia.

- Además, una investigación posterior demostró que la estabilidad dimensional a largo plazo a temperatura ambiente mejoró en la parte sólida.

Análisis: Patrón de cera sólida

Análisis: Patrón de cera con relleno

La contracción es un efecto conocido del proceso de fundición y, por lo general, una fundición proporciona alguna orientación a los clientes para compensar la contracción conocida de un material específico, para un tamaño de pieza definido por cotas. Debido a la complejidad de la geometría y a la complejidad del proceso de fundición, es común ver la contracción no uniforme en la mayoría de las piezas. Como resultado, la fundición puede ser considerada generalmente como un proceso de "tolerancia libre".

Durante los procesos de fundición de nuestro nudillo de dirección, investigamos una tasa de contracción que fuera adecuada para nuestro modelo y material. Después de consultar con la planta de fundición, se recomendó una escala uniforme del 2% para producir una pieza precisa. Para investigar el efecto que la digitalización 3D y un factor de escala de precisión pueden tener en la precisión de la pieza final, produjimos un patrón de cera con un factor de escala del 2% según lo aconsejado, y lo suministramos a la fundición.

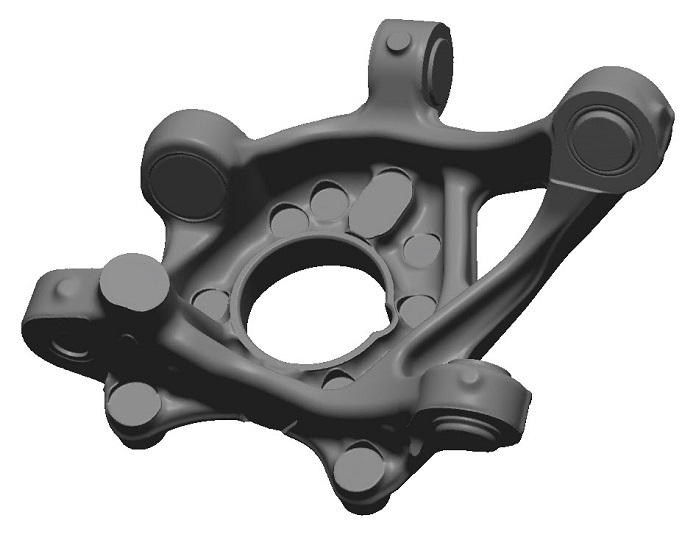

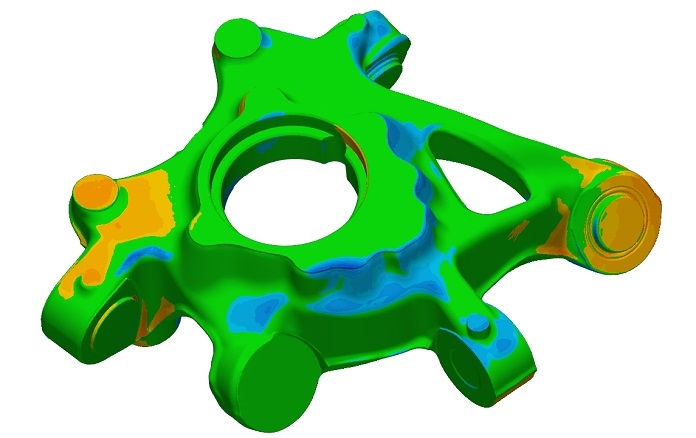

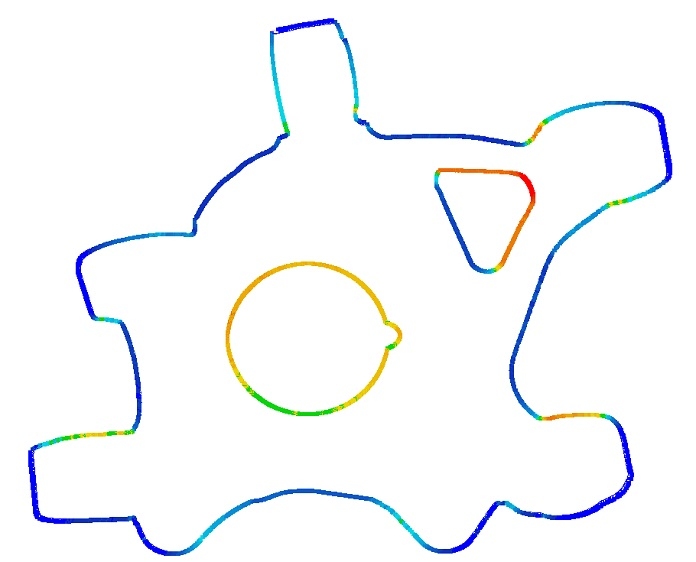

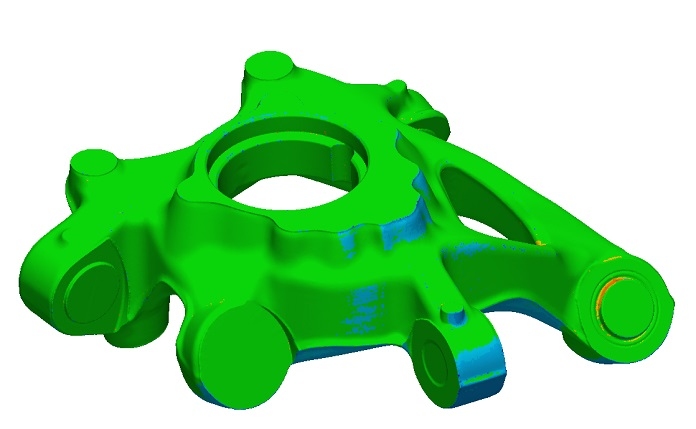

Se realizó una inspección adicional de las piezas de fundición devueltas para verificar si el factor de escala uniforme se ajustaba a las tolerancias esperadas. Siguiendo la especificación generalizada de la fundición, proporcionó una pieza que estaba definitivamente dentro de los parámetros de precisión alcanzables de nuestro cliente. Sin embargo, una inspección más detallada con la sección transversal de la herramienta de comparación en el Control X indicó algunas áreas obvias en las que una mejor aplicación del factor de escala de precisión podría mejorar significativamente la precisión general de la pieza acabada.

Esta comparación de la silueta de la sección transversal con una banda de tolerancia ajustada muestra claramente los bordes exteriores con color azul, y los bordes interiores con color naranja y rojo. El perfil exterior confirma una condición de "tamaño inferior" en la que el límite real de la pieza se encuentra dentro del límite de referencia. El perfil interior muestra que la característica del cilindro central es dimensionalmente más pequeña de lo previsto, pero aparece fuera de la especificación de referencia. Esto indica que la sombra de silueta total de la pieza tiene una diferencia de escala que se puede corregir aumentando el factor de escala, imprimiendo y volviendo a fundir.

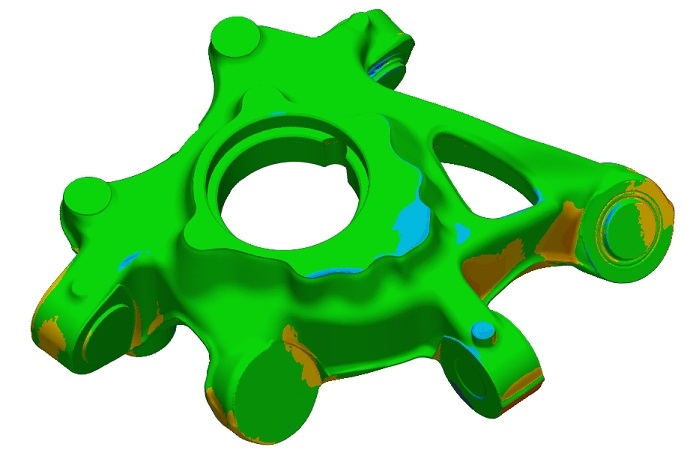

Las investigaciones previas de mejora del proceso de fundición nos han dado una idea de los ajustes relativos de los valores estándar recomendados que podemos aplicar, y se imprimió un segundo patrón de cera con un factor de escala no uniforme de 2,2%, 2,3% y 2,7% en X, Y y Z, respectivamente, y se suministró a la fundición.

Con una inspección final del patrón compensado con precisión, pudimos sacar algunas conclusiones sobre el proceso de patrón a pieza:

- El patrón escalado con precisión proporcionó resultados que superaron las expectativas de la fundición.

- La conformidad dimensional general de la parte corregida de la escala aumentó en un 14%.

- Al menos una operación de mecanizado importante podría evitarse con el aumento de la precisión.

- Se redujo el coste total de producción de las piezas.

- El análisis futuro es necesario para ver si se puede aplicar una mayor precisión para reducir las operaciones de la máquina.

Conclusión

La eficiencia es clave para mantener los beneficios y reducir los residuos en los ciclos humanos y en los ciclos de fabricación. Con Artec Space Spider y Geomagic Control X, pudimos mejorar la calidad total de nuestra pieza fabricada analizando cada etapa de nuestro proceso, con el mínimo de ciclos de ajuste y repetición posibles. Reducir la incertidumbre y las desviaciones, ahorrar tiempo y dinero, y acelerar el tiempo de lanzamiento al mercado son los beneficios clave de utilizar una solución total para la digitalización 3D de alta calidad y el software de la casa para el escaneo e inspección industrial.

Análisis del error de escala en la sección transversal

Pieza fundida final

Análisis de la pieza final

Escáneres detrás de la historia

Prueba los escáneres 3D líderes en el mundo.