¿Qué es la ingeniería inversa?

La ingeniería inversa es un proceso en el que se deconstruye y mide una pieza física para llegar a su diseño, su funcionamiento y su fabricación. Puede tratarse de cualquier cosa, desde un portaaviones enorme o una construcción, hasta el diminuto conjunto de engranajes de un reloj suizo.

Introducción

La ingeniería inversa, a diferencia de un flujo de trabajo de diseño convencional, en el que se parte de la nada y se crea un producto desde cero, parte de una máquina o componente existente y trabaja hacia atrás, desmontándola física o digitalmente, parte por parte o capa por capa.

El objetivo de la ingeniería inversa es crear un modelo CAD 3D útil, a partir del cual se pueden conseguir una serie de beneficios:

- Recrear dispositivos y piezas obsoletas, incluso por fabricación por aditivos.

- Hacer análisis de fallos en componentes y máquinas, rediseñando si es necesario

- Analizar los puntos fuertes y débiles de un producto de la competencia

- Replicar fácilmente las piezas fuera de stock, muy caras o que conlleven largos tiempos de entrega

- Mejorar el rendimiento de las piezas y sistemas existentes

- Usar la información del diseño para crear un producto completamente nuevo

- Otros beneficios

Cómo capturar datos para ingeniería inversa

Aunque a veces se emplean otros métodos de captura de datos para la ingeniería inversa, ya sean manuales o digitales, los más utilizados en la actualidad son, con diferencia, el escaneo 3D, las máquinas CMM y el escaneo TC. Cada método tiene sus ventajas e inconvenientes, dependiendo de la aplicación, el presupuesto, la experiencia con la tecnología elegida y el tiempo disponible para el proyecto.

Escaneo TC

La tomografía computarizada es una forma eficaz de capturar las medidas externas e internas de un objeto, y normalmente se considera una herramienta eficaz para el diagnóstico médico. Pero también es una solución válida para la ingeniería inversa, si se dan las circunstancias y las aplicaciones adecuadas. Al emitir rayos X a través de un objeto, un tomógrafo no se ve afectado por los problemas de la línea de visión, lo que permite captar las formas internas, la porosidad y los huecos. Los escáneres TC funcionan emitiendo un cono de rayos X a través de una pieza y luego juntando las diferentes capas de datos en un modelo 3D completo.

Pero los escáneres TC tienen sus inconvenientes. Dado que utilizan la radiación para penetrar en los objetos que escanean, el objeto que se está capturando tiene que caber dentro de la cámara especial del escáner TC, que se cierra herméticamente para evitar fugas de radiación y lesiones al personal. Esta limitación impide escanear la mayoría de los objetos de tamaño mediano y grandes.

PUNTO CLAVE:

Aunque la principal ventaja de un escáner TC es su capacidad para captar tanto las superficies externas como las internas, esta tecnología sólo es aplicable a un grupo reducido de objetos industriales.

Además de su elevado precio, que asciende a más de 250.000 dólares por una unidad de confianza, y de la necesidad de contar con personal especialmente capacitado, los escáneres de TC pueden sufrir defectos ocasionales al escanear objetos metálicos, o incluso objetos que tengan componentes metálicos. Esto se debe a que el metal absorbe y dispersa los rayos X al incidir en la superficie de la pieza, lo que provoca la aparición de rayas en el escaneo. Esto reduce notablemente la precisión del escaneo. Los metales de baja densidad, como el aluminio, son mucho más fáciles de escanear que los materiales ferrosos como el acero.

En resumen, a no ser que se trabaje con piezas relativamente compactas, totalmente de plástico u otras de baja densidad metálica, el escaneo TC puede requerir un tiempo extra en el procesamiento del escaneo, simplemente para eliminar los defectos e intentar restaurar las medidas reales de su objeto, así como que posiblemente no se pueda escanear el objeto de ninguna manera debido al tamaño de la pieza o a la densidad del material.

Medición por contacto (máquinas MMC)

Las máquinas MMC son conocidas por su excepcional precisión, tanto para la inspección como para la ingeniería inversa. Utilizan una sonda preprogramada o controlada por el operario para registrar una serie de coordenadas XYZ en la superficie de los objetos, construyendo básicamente una representación 3D de las geometrías visibles del objeto, paso a paso.

Suponiendo que la tecnología se utilice dentro de su ámbito más eficaz, una máquina MMC puede ser una solución costosa pero potente para capturar objetos de muchos tamaños y materiales diferentes.

La mayoría de las MMC son instrumentos muy pesados, normalmente montados in situ y difíciles, si no imposibles, de transportar a través de un almacén o una empresa en caso de necesidad. Esto impide que se pueda escanear en las instalaciones de un cliente o que se pueda llevar la MMC de viaje al extranjero si la precisión requerida es superior a la que pueden alcanzar las MMC portátiles. Además, las MMC requieren operadores formados y una gran inversión de tiempo para su puesta en marcha y reprogramación, además de que pueden sufrir mucho a causa de golpes y vibraciones accidentales que pueden estropear el proyecto de medición si no se detectan.

PUNTO CLAVE:

Las MMC tienen un contacto directo con la superficie, lo que garantiza una precisión excepcional de los datos 3D obtenidos con la sonda de contacto. Las desventajas en este caso son la imposibilidad de la máquina para inspeccionar partes de la superficie a las que la sonda no puede acceder físicamente, así como el riesgo de infligir daños permanentes a distintos materiales y la baja velocidad de captura de datos, por mencionar solo algunas.

Ya que las sondas de MMC más utilizadas conllevan un contacto repetido con el objeto que se está midiendo, conviene mencionar los riesgos de daños potenciales, así como las imprecisiones. Una sonda de MMC puede causar daños en muchos materiales, ya sean arañazos, rasguños o manchas. Este alto riesgo de provocar defectos es totalmente inaceptable cuando se trabaja con objetos caros o de valor incalculable, colecciones privadas y otros artículos de gran valor como los que hay en museos.

En cuanto a la precisión, al entrar en contacto con superficies blandas como el caucho o la silicona, la sonda puede deformar fácilmente la pieza, lo que se traduce en una medición inexacta, en el mejor de los casos, si no en un daño permanente. Para colmo, si el objeto que se está midiendo tiene superficies rebajadas u otras zonas de difícil acceso a las que la sonda de la MMC llega y no hace suficiente contacto, habrá que recrear estas zonas de forma manual con CAD, lo que supone variaciones con respecto al original.

Escaneo 3D

Los escáneres 3D profesionales de escritorio, de mano y de trípode son, para miles de usuarios de todo el mundo, la opción más fiable para la ingeniería inversa y otras muchas aplicaciones. Mientras que los escáneres TC y las máquinas MMC tienen precios elevados, son inamovibles y presentan curvas de aprendizaje complicadas, los escáneres 3D son todo lo contrario.

Escaneo con luz estructurada

Los escáneres 3D de luz estructurada capturan los objetos emitiendo un patrón de luz estroboscópica sobre las superficies del objeto capturado. Cuando la luz rebota en los sensores del escáner, detecta las distorsiones causadas por las características del objeto y las convierte en una representación digital precisa en el software del escáner. Esta réplica digital, en forma de malla poligonal en 3D, se puede usar para crear un modelo CAD del objeto de ingeniería inversa.

Una de las principales ventajas de usar escáneres 3D de luz estructurada es su velocidad de captura. Los escáneres 3D profesionales de luz estructurada más modernos, a diferencia de las máquinas MMC o la fotogrametría, pueden capturar objetos de gran tamaño en cuestión de minutos, con una precisión submilimétrica y sin necesidad de contacto. Dependiendo del escáner, conforme va escaneando su haz de luz, se capturan entre 1 y 3 millones de puntos por segundo.

Con un escáner 3D de luz estructurada se puede ver cada parte del objeto o área que se está escaneando en la pantalla del portátil o del escáner. Si se ha perdido algún punto, sólo hay que realizar uno o dos movimientos con el escáner para capturarlo por completo.

Por último, pero no menos importante, los escáneres 3D de luz estructurada son totalmente seguros, no sólo para quien realiza el escaneo, sino también para los observadores y para quienes son escaneados. Esta es una de las razones más importantes por las que los escáneres 3D de luz estructurada son tan populares en el campo de la salud.

Escáneres de luz láser para objetos grandes y escenarios completos

Los escáneres láser 3D (LiDAR) montados sobre trípodes pueden agruparse en dos categorías distintas: los de tiempo de vuelo y los de cambio de fase. Los escáneres LiDAR de tiempo de vuelo (ToF por sus siglas en inglés) funcionan proyectando luz láser sobre un objeto o área, tanto en interiores como en exteriores, y calculando después la distancia exacta a la que se encuentra midiendo el tiempo que tarda la luz en rebotar en el sensor del escáner. El sensor también detecta la intensidad del haz de luz que recibe.

Los escáneres LiDAR de cambio de fase, en cambio, emiten un rayo láser constante en distintas fases. Cuando la luz láser rebota en el sensor del escáner, los cambios en la luz se analizan mediante algoritmos de procesamiento específicos y se utilizan para determinar la distancia exacta entre el escáner y el objeto o la escena que se está capturando.

A partir de estos datos, se crea una representación digital del objeto o área en forma de nube de puntos de alta resolución. A continuación, el software de escaneo convierte estas nubes de puntos en mallas poligonales. Después, las mallas se pueden usar para diferentes fines, como generar modelos CAD para ingeniería inversa, visitas virtuales, planos de edificios, etc.

Los escáneres 3D láser de largo alcance pueden capturar fácilmente objetos y escenarios grandes e incluso enormes con una precisión increíble. Con una distancia de trabajo de entre un metro y más de 100 metros, se han utilizado los mejores escáneres de este tipo para crear modelos 3D de calidad metrológica de coches, aviones a reacción, yates enormes e incluso fábricas enteras.

Con un software de escaneo 3D potente, se pueden combinar fácilmente los datos de escaneo de un escáner láser de largo alcance con los de los escáneres 3D de mano para obtener un modelo 3D completo que incluya todas las geometrías y superficies posibles del objeto o escenario. Por ejemplo, se puede realizar la ingeniería inversa de un moderno avión de pasajeros utilizando un escáner láser de largo alcance para capturar toda la arquitectura del avión, y usar un escáner 3D de mano para los paneles de mandos y los detalles más complejos de la cabina.

Facilidad de uso y posibilidades de escaneo sin igual

Los escáneres 3D de luz estructurada de largo alcance, de sobremesa y de mano son tan fáciles de usar que incluso los estudiantes pueden aprender a capturar objetos de cualquier tamaño en sólo unas horas. Su movilidad hace que sean fáciles de utilizar en la empresa, en el exterior o incluso en instalaciones de clientes que se encuentran lejos.

En comparación con las largas sesiones de escaneo que requieren los escáneres TC y las máquinas MMC, los escáneres 3D de sobremesa y de mano pueden capturar los mismos objetos en muy poco tiempo, lo que reduce la fatiga del operario y aumenta su productividad. Con los escáneres láser montados en trípodes es aún mejor, simplemente hay que colocar el trípode en la posición de escaneo deseada y activar la secuencia de escaneo.

PUNTO CLAVE:

Herramientas indispensables para realizar una gran parte de las tareas de ingeniería inversa, los mejores escáneres 3D son rápidos, seguros y fáciles de usar, y capaces de capturar una amplia gama de objetos, desde los más pequeños hasta los más grandes, con una precisión submilimétrica.

Se puede repetir la operación según las características del objeto o de la zona que se desea capturar, para cubrir completamente todas las superficies, incluidas las secciones y los componentes ocultos.

En definitiva, cuando se trata de realizar ingeniería inversa de objetos pequeños como un anillo de diamantes hasta objetos de gran tamaño como maquinaria pesada, aviones, edificios, etc., los escáneres profesionales 3D de sobremesa, de mano y de largo alcance son soluciones eficaces para hacer un gran trabajo.

Aplicaciones de la ingeniería inversa con Escáneres 3D

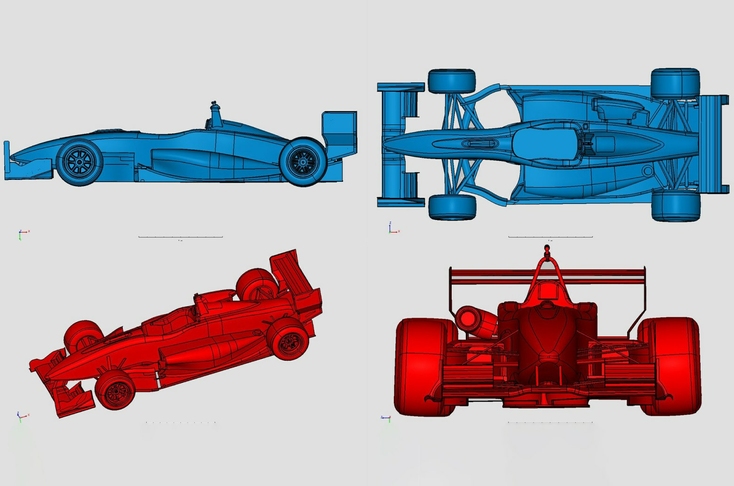

Veamos tres ejemplos de cómo se lleva a cabo la ingeniería inversa con escaneo 3D en diferentes sectores: customización de automóviles, maquinaria agrícola y diseño de bicicletas de competición.

West Coast Customs

Cada vez que esta famosa empresa de personalización de automóviles de California necesita recrear piezas antiguas o crear guardabarros, parrillas, faros, carrocerías u otras piezas exclusivas para sus proyectos, recurre a escáneres 3D profesionales de mano y a los programas Geomagic Design X y SOLIDWORKS.

Supone un enorme avance en comparación con el largo proceso manual que utilizaban antes, en el que había que medir una y otra vez con metros y calibres. La mayoría de las piezas de vehículos son difíciles de medir con exactitud mediante estos métodos lineales, pero los mejores escáneres 3D pueden capturar sin dificultad hasta las superficies y geometrías más complicadas.

Estos escáneres tan fáciles de usar hacen posible que West Coast Customs capture cualquier pieza u objeto que necesite personalizar, con una precisión de hasta 0,1 mm, en cuestión de minutos. Después, exportan los escaneos a su programa de CAD para modificar el diseñ. A partir de estos «planos digitales», pueden imprimir en 3D o fresar con CNC las piezas que necesiten.

Taylor Attachments

Gente del Reino Unido con maquinaria agrícola antigua lleva años contactando con este diseñador y fabricante de cabezales de repuesto personalizados. Se trata de soportes para acoplar gran variedad de maquinaria agrícola, como retroexcavadoras, horquillas, sierras, apiladoras de fardos, etc. Hace años, los expertos de Taylor necesitaban entre 7 y 12 horas para realizar la ingeniería inversa de cada pieza de la maquinaria original, utilizando métodos de medición manuales como lápiz, papel, reglas y calibres para trazar minuciosamente sus medidas y poder crear prototipos, probarlos y modificarlos.

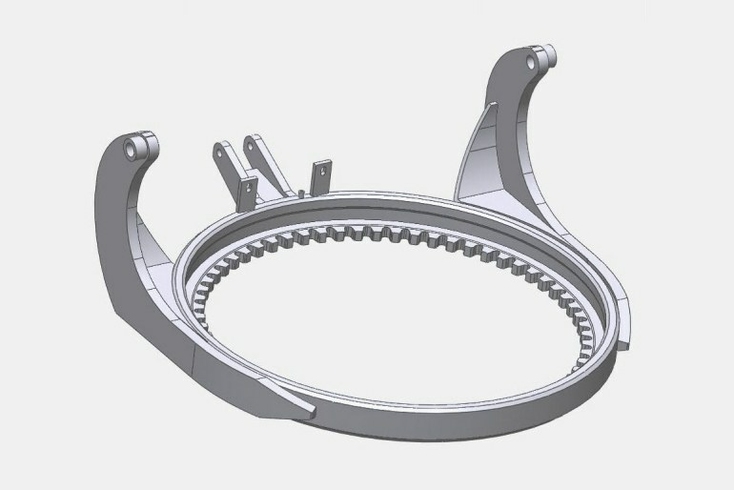

Era un sistema lleno de correcciones y ajustes para que las cosas salieran bien, y hacían falta hasta 2 ó 3 semanas para cada pieza. Ahora su flujo de trabajo es totalmente distinto. En 20 minutos, escanean todo el cabezal en 3D en alta resolución con un escáner 3D de mano, el Artec Eva. En 20 minutos más con el software Artec Studio se obtiene un modelo 3D completamente procesado. El modelo 3D se exporta a SOLIDWORKS, donde se hacen los últimos retoques antes de enviar el modelo CAD a un proveedor para el corte por láser.

El resultado final es que todo se consigue con precisión y de principio a fin en menos de 24 horas. Si se compara con el método anterior, ahora se ahorran días, o incluso semanas de trabajo, sin contar con lo frustrante del anterior método.

La bicicleta de pista de altas prestaciones Vorteq WX-R

Desde el momento en que esta empresa de deporte con sede en el Reino Unido se propuso crear la bicicleta de pista más rápida del planeta, supo que confiaría en los escáneres 3D para lograrlo. Para empezar, los ingenieros de Vorteq hicieron ingeniería inversa de varias bicicletas de competición utilizando sus escáneres 3D de mano para capturar cada bicicleta en menos de un minuto.

Estos escaneos 3D submilimétricos se convirtieron en modelos 3D y se analizaron en el sistema CFD (dinámica de fluidos computacional) de la empresa para estudiar la resistencia aerodinámica de cada bicicleta. A continuación, los ingenieros realizaron ajustes estructurales en los modelos 3D, mejorando su rendimiento al máximo. Después, seleccionaron los mejores componentes estructurales de todas las bicicletas y los integraron en un solo diseño.

A pesar de que los ingenieros de Vorteq cuentan con años de experiencia con toda una serie de herramientas de medición, optan a diario por los escáneres 3D de mano como método de trabajo. En el proyecto de la bicicleta WX-R, sabían que intentar medir con precisión las superficies y piezas complejas de una bicicleta de carreras profesional utilizando metros y reglas suponía un trabajo de muchas horas.

Gracias a sus escáneres 3D para realizar ingeniería inversa, cumplieron el plazo del proyecto y, unas semanas después, las primeras WX-R salieron de fábrica, listas para su próxima carrera, la de los JJOO.

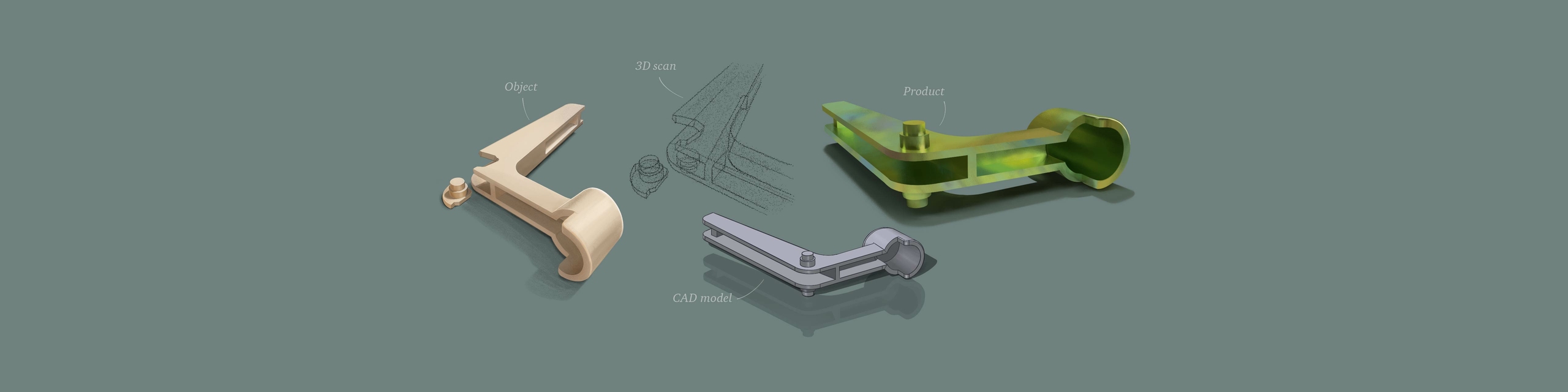

El proceso de ingeniería inversa con escaneo 3D

Aunque los flujos de trabajo varían de una empresa a otra, la secuencia general de tareas de ingeniería inversa con escáneres 3D puede describirse de la siguiente manera:

Preparar el objeto para el escaneo

Si los objetos tienen partes transparentes o muy reflectantes, es posible que haya que rociarlas con un spray de escaneo mate de granulado fino antes de iniciar el escaneo. Esto mejorará la precisión y reducirá el tiempo de procesamiento del escaneo. Dependiendo de la duración del proyecto de escaneo, se puede elegir un spray evanescente que se evaporará en horas sin dejar rastros, o un spray no permanente, para proyectos de mayor duración, que se tendrá que eliminar a mano.

Ahora es el momento de colocar el objeto para escanearlo. En el caso de objetos pequeños, se puede colocar el objeto sobre una mesa giratoria o, en el caso de un escáner 3D de sobremesa, montar el objeto en la plataforma de escaneo, utilizando adhesivo como Blu Tack. A menos que se cuente con un escáner de mano inalámbrico, hay que asegurarse de que hay suficiente espacio para maniobrar alrededor del objeto mientras se escanea, evitando que cualquier cable o equipo limite el movimiento.

Ahora es el momento de colocar el objeto para escanearlo. En el caso de objetos pequeños, se puede colocar el objeto sobre una mesa giratoria o, en el caso de un escáner 3D de sobremesa, montar el objeto en la plataforma de escaneo, utilizando adhesivo como Blu Tack. A menos que se cuente con un escáner de mano inalámbrico, hay que asegurarse de que hay suficiente espacio para maniobrar alrededor del objeto mientras se escanea, evitando que cualquier cable o equipo limite el movimiento.

Escaneo 3D del objeto

La captura del objeto puede llevar desde unos pocos segundos hasta más de una hora, dependiendo de las prestaciones del escáner 3D y del tamaño/complejidad del objeto a escanear. Debemos decir que el mismo escáner no siempre es la mejor solución para todos los proyectos de ingeniería inversa.

Por ejemplo, intentar capturar un conjunto de joyas antiguas con un escáner 3D de mano puede ser factible, especialmente uno que ofrezca resultados de calidad submilimétrica, pero si hay que escanear constantemente este tipo de joyas lo ideal sería usar un escáner 3D de sobremesa automatizado, diseñado para capturar objetos pequeños.

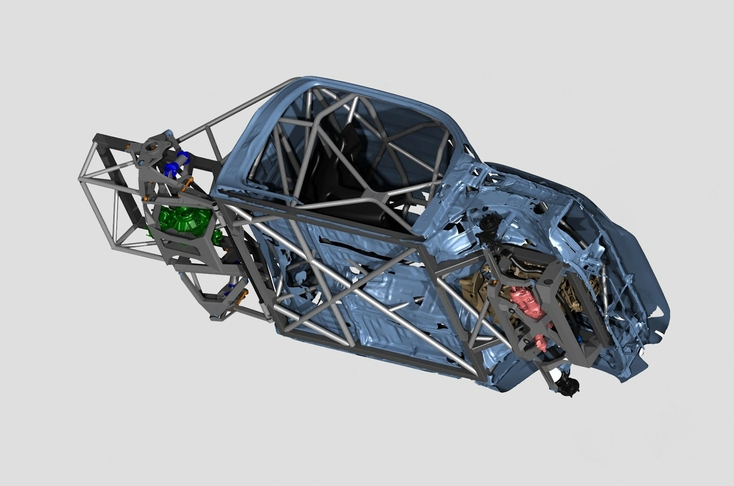

Cuando se trata de realizar ingeniería inversa de carrocerías de coches y motos, conviene tener un escáner 3D con un campo de visión más amplio y una velocidad de captura más rápida, un dispositivo que permita moverse con facilidad, a ser posible sin cables ni demás equipos que puedan entorpecer el trabajo.

Después de escanear un lado del objeto y comprobar que se han capturado todas sus superficies, hay que reposicionar el objeto según sea necesario y repetir el proceso hasta que se haya capturado por completo.

Para escanear objetos grandes o enormes, como una autocaravana, una excavadora o un avión Airbus A380-800, un escáner láser de largo alcance es la herramienta perfecta.

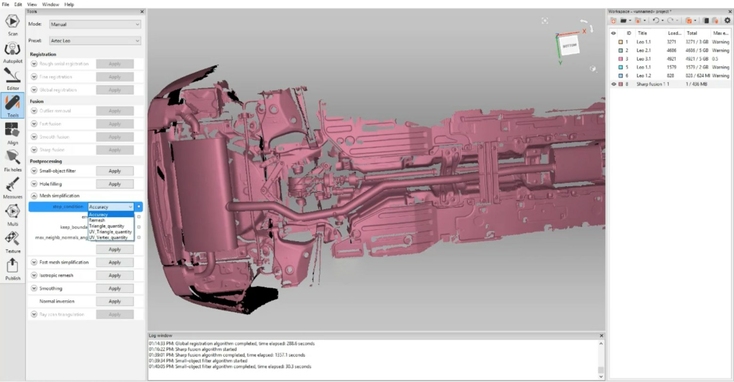

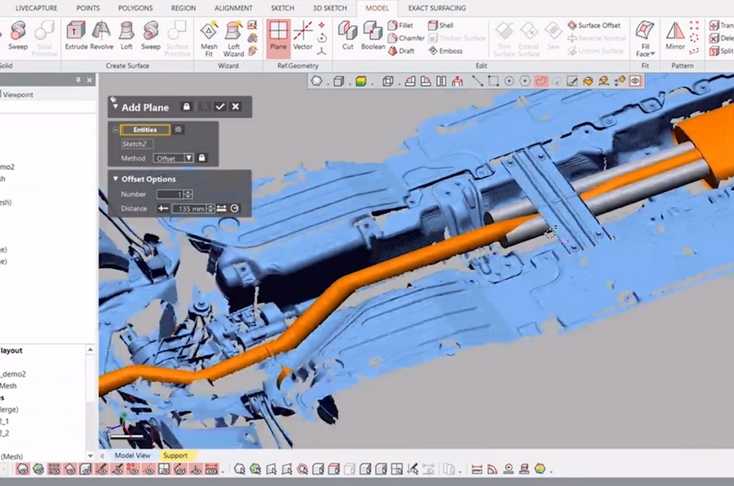

Procesamiento de escaneos, diseño CAD y fabricación aditiva

Una vez que se haya capturado el objeto o escenario en su totalidad con el escáner 3D, con sólo algunos clics y selecciones, se obtendrá una malla poligonal limpia y sumamente precisa del objeto, lista para el siguiente paso. Estamos un poco más cerca de convertir los datos del escáner 3D en un modelo CAD.

Si el software de escaneo ofrece funciones de escaneo a CAD, es posible posicionar con precisión el modelo 3D y ajustar las primitivas de CAD. Son formas ya preparadas para CAD que se ajustan perfectamente a las medidas y geometrías del modelo 3D, y al ajustar el modelo 3D con ellas de antemano, podría estar ya completo, o casi completo, al llevarlo al programa CAD.

Trabajo de diseño CAD

Una vez que el procesamiento del escaneo está hecho, se puede exportar el modelo 3D a un programa CAD de ingeniería inversa como Geomagic Design X o Geomagic para SOLIDWORKS. Ahí es donde se finaliza el proceso para usar el modelo 3D como referencia para trazar el modelo CAD. En caso de que el modelo tenga primitivas CAD, se pueden exportar como objetos CAD para utilizarlos en el software de ingeniería inversa.

Dentro del sistema CAD, se puede analizar el modelo en cuestión y personalizarlo al gusto. Por ejemplo, se pueden detectar asimetrías, deformidades u otras irregularidades muy sutiles que estaban presentes en el objeto original (y que posiblemente se desconocían), y modificar el modelo CAD para solucionarlo. Se pueden añadir nuevas funciones, y todo el diseño puede ampliarse o reducirse, ajustando la forma y el volumen, entre otras cosas.

PUNTO CLAVE:

El software CAD permite personalizar un modelo 3D de un objeto, probar un nuevo diseño en un entorno virtual y realizar todos los ajustes necesarios para su fabricación.

Si es necesario, también se puede llevar el modelo CAD a un sistema de dinámica de fluidos computacional o de análisis de elementos finitos (FEA), para probar el modelo bajo diversas condiciones o esfuerzos, y decidir cómo cambiar el diseño físico o los materiales para lograr el máximo rendimiento, respetando las tolerancias establecidas.

Una vez terminado el trabajo de diseño y cuando el modelo CAD esté listo para pasar al mundo físico, se puede elegir, entre varias tecnologías de fabricación. Estas pueden incluir procesos tradicionales de fundición y moldeado, fresado y mecanizado CNC, así como fabricación aditiva, más conocida como impresión 3D o prototipado rápido.

¿Cómo se aplica la ingeniería inversa desde el punto de vista legal?

Sin duda, los escáneres 3D profesionales facilitan la ingeniería inversa incluso de los objetos más complejos, pero hay que tener en cuenta algunas cuestiones importantes. Por un lado, si lo que se está modificando está registrado o patentado, no se puede duplicar y vender la misma pieza u objeto, aunque se utilice un compuesto, metal o proceso de fabricación aditivo diferente. Bueno, se puede, pero en ese caso también hay que esperar un montón de llamadas del equipo de abogados del fabricante original.

PUNTO CLAVE:

Antes de aventurarse en un proyecto de ingeniería inversa, es conveniente estudiar detenidamente las posibles consecuencias legales u organizativas del uso que se pretende hacer de los datos.

Las leyes modernas de propiedad intelectual (PI) abarcan las patentes de diseño, así como los secretos comerciales, los derechos de autor, las marcas comerciales, etc. La simple ingeniería inversa de un diseño, incluido el uso de un escáner 3D para hacerlo, no viola por sí misma ninguna de estas leyes. Sin embargo, lo que puede conducir a que el proyecto se mantenga dentro de la ley o a que se salga de ella es lo que se hace con el diseño. Los expertos coinciden en qué si se quiere respetar la ley, hay que modificar el diseño original, cuanto más mejor, sobre todo si su uso será comercial y no personal.

Durante el proceso de ingeniería inversa propiamente dicho, es fácil crear y evaluar múltiples prototipos para su posterior desarrollo. Para estar completamente seguros, hay que comprobar que las modificaciones que se hagan en el diseño queden claramente fuera de la cobertura de los derechos de propiedad intelectual del fabricante original (OEM). Con la gran funcionalidad de los mejores escáneres 3D y soluciones CAD de hoy en día, es posible hacerlo.

En resumen, antes de iniciar un proyecto de ingeniería inversa, lo mejor es estudiar con cuidado las posibles consecuencias legales y organizativas de su uso. Así, se podrá elaborar un plan para realizar la ingeniería inversa de una pieza, una serie de piezas o una máquina y, a continuación, utilizar los datos CAD resultantes de forma legal y eficaz para lograr los objetivos del proyecto.

Conclusión

Cada vez son más las empresas y organismos que recurren a escáneres 3D profesionales para sus tareas de ingeniería inversa. Aunque existen otras herramientas para esta tarea, el escaneo 3D ha demostrado su eficacia en cuanto a la precisión, la rapidez, la facilidad y el precio.

Tanto si hay que realizar ingeniería inversa con precisión de componentes pequeños o difíciles de encontrar, automóviles de tamaño normal o incluso un hangar de aviones entero, hay un escáner 3D que puede hacerlo, de forma rápida, sencilla y económica.

Lea esto a continuación

Más información

Del centro de arendizaje

Puedes aprender mucho sobre un objeto al dividirlo y luego unirlo todo de regreso. Este proceso es, en esencia, cómo funciona la ingeniería inversa. Y mientras que desmantelar y rearmar puede decirte lo que necesitas saber acerca de cómo algo fue hecho o sobre cómo funciona – y subsecuentemente, cómo reemplazar, mejorar o analizar las partes – es esencial conseguir mediciones precisas de las piezas. Aquí es cuando el escaneo 3D entra en juego. ¿Y cuál es la mejor forma de crear modelos CAD confiables a partir de datos de escaneo? Usando el mejor software de ingeniería inversa. Con esto en mente, aquí está nuestra selección de las herramientas más refinadas que vienen al rescate.

El escaneo 3D es más popular que nunca, y las empresas de todo el mundo están adoptando esta versátil tecnología para aumentar la productividad, eliminar costos innecesarios y crear productos y servicios nuevos y emocionantes.

¿Buscas un nuevo escáner 3D profesional? Sabemos lo difícil que puede ser encontrar la solución ideal. Por eso hemos creado esta guía con todo lo que tienes que tener en cuenta, desde especificaciones hasta aspectos prácticos, para ayudarte a encontrar el equipo que mejor se adapte a tus necesidades.