Cos'è il reverse engineering?

Il reverse engineering è un processo in cui un oggetto fisico viene decostruito e misurato per comprenderne il design, come funziona e come è stato realizzato. Potrebbe trattarsi di qualsiasi cosa, da un’enorme portaerei o una struttura architettonica fino al minuscolo insieme di ingranaggi ad incastro di un orologio svizzero.

Introduzione

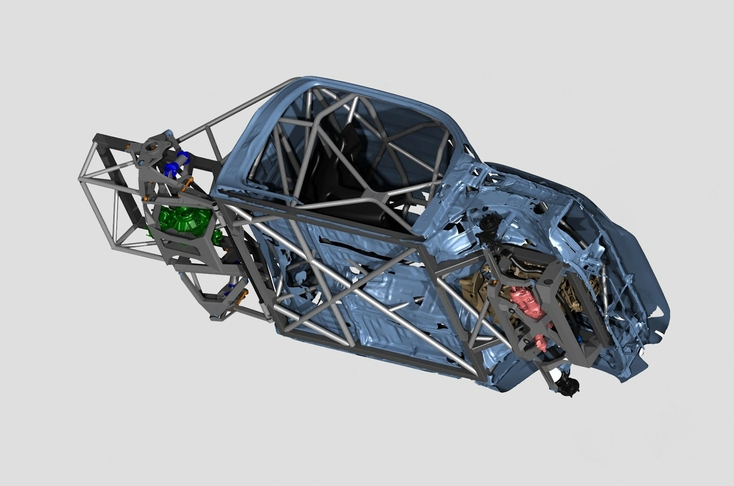

A differenza di un flusso di lavoro di progettazione convenzionale, in cui «si inizia dal nulla» e si crea un prodotto da zero, nel reverse engineering si inizia con una macchina o un componente esistente e si lavora a ritroso, smontandolo fisicamente o digitalmente, parte per parte o strato per strato, un passaggio alla volta.

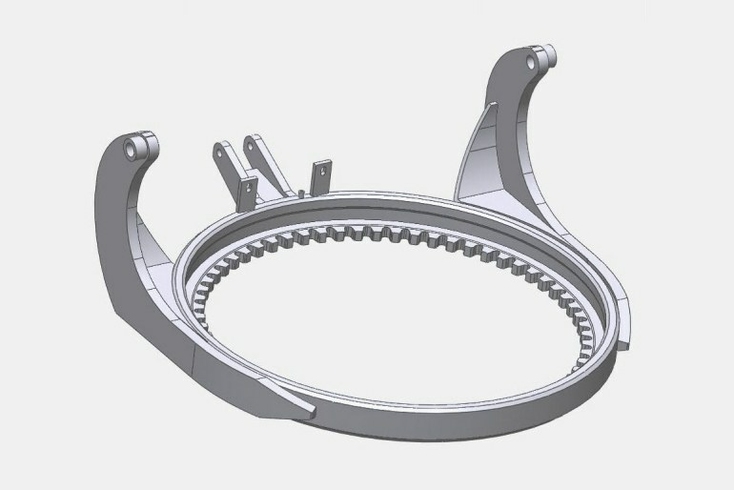

L’obiettivo del reverse engineering è solitamente quello di creare un modello 3D CAD utilizzabile e, se fatto correttamente, il reverse engineering ti dà il potere di prendere queste informazioni di progettazione e raggiungere i seguenti obiettivi:

- Ricreare i dispositivi e parti fuori produzione, anche tramite tecnologie di produzione additiva

- Condurre analisi di guasti su parti e macchine, riprogettandole secondo necessità

- Analizzare in profondità gli aspetti positivi e negativi del prodotto di un concorrente

- Replicare facilmente parti esaurite, estremamente costose o con lunghi tempi di produzione

- Migliorare le prestazioni di parti e sistemi esistenti

- Usare le informazioni di progettazione come base per creare un prodotto completamente nuovo

- E altro ancora

Come acquisire dati per il reverse engineering

Sebbene occasionalmente vengano utilizzati altri metodi di acquisizione dei dati per il reverse engineering, manuali o digitali, i più diffusi oggi sono la scansione 3D, le macchine CMM e la scansione TC. Ogni metodo ha i suoi rispettivi vantaggi e svantaggi, a seconda dell’applicazione, nonché del budget, dell’esperienza con la tecnologia scelta e del tempo disponibile per il progetto.

Scansione TC

Un modo efficace per acquisire misurazioni sia esterne che interne di un oggetto, la scansione TC è normalmente considerata uno strumento efficiente per la diagnostica medica. Ma è anche una soluzione praticabile per il reverse engineering, nelle giuste circostanze e applicazioni. Trasmettendo raggi X attraverso un oggetto, uno scanner CT non viene per lo più influenzato dalle sfide poste dalla linea di vista, consentendo la cattura di caratteristiche interne, porosità e altri vuoti. Gli scanner CT in genere funzionano emettendo un cono di raggi X attraverso un oggetto o una fetta di raggi X attraverso tale oggetto, quindi assemblando i molti diversi strati di dati insieme in un modello 3D completo.

Ma gli scanner CT non sono privi di inconvenienti. Poiché utilizzano le radiazioni per penetrare gli oggetti scansionati, l’oggetto che stai catturando dovrà entrare nella camera speciale dello scanner CT, che è saldamente sigillata per evitare perdite di radiazioni e lesioni agli operatori. Questa limitazione esclude la scansione della maggior parte degli oggetti di dimensioni medio-grandi.

PUNTO CHIAVE:

Sebbene il punto di forza di uno scanner TC risieda nella sua capacità di catturare sia le superfici esterne che quelle interne di un oggetto, questa tecnologia è ancora applicabile solo a una gamma ristretta di oggetti industriali.

Oltre ai loro prezzi elevati, che raggiungono i 250.000 o più dollari per un’unità affidabile, e la necessità di operatori specializzati in questa tecnologia, gli scanner CT possono occasionalmente soffrire di difetti durante la scansione di oggetti metallici, o anche di oggetti con componenti in metallo. Questo perché il metallo assorbe e disperde i raggi X quando colpiscono la superficie della parte o della sezione in questione, provocando artefatti di striature sulla scansione, riducendone notevolmente la precisione. I metalli a bassa densità, come l’alluminio, sono notevolmente più facili da scansionare rispetto ai materiali ferrosi come l’acciaio.

In breve, a meno che tu non stia lavorando con parti relativamente compatte, interamente in plastica o altre parti metalliche a bassa densità, la scansione TC può richiedere ore di tempo extra speso nell’elaborazione della scansione, semplicemente per rimuovere gli artefatti e tentare di ripristinare le misurazioni effettive del tuo oggetto, ed eventualmente non essere in grado di scansionare l’oggetto a causa delle dimensioni della parte o della densità del materiale.

Misurazione a contatto (macchine CMM)

Le macchine CMM sono note per fornire livelli eccezionali di precisione, sia per l’ispezione che per il reverse engineering. Fanno uso di una sonda preprogrammata o controllata dall’operatore per registrare una serie di coordinate XYZ sulle superfici degli oggetti, essenzialmente costruendo una rappresentazione 3D delle geometrie visibili dell’oggetto passo dopo passo.

Supponendo che la tecnologia venga utilizzata entro il suo spettro di efficacia, una macchina CMM può essere una soluzione costosa ma potente per catturare oggetti di molte dimensioni e materiali diversi.

La maggior parte delle CMM sono dispositivi estremamente pesanti, solitamente montati in posizione e difficili se non impossibili da trasportare in un magazzino o in un’azienda in caso di necessità. Ciò esclude la possibilità di eseguire la scansione presso l’azienda di un cliente o di portare con sé la CMM in un viaggio aereo se la precisione richiesta è superiore a quella che le CMM portatili possono ottenere. Inoltre, le CMM richiedono operatori addestrati e notevoli investimenti in termini di tempo per l’installazione e la riprogrammazione e possono soffrire notevolmente di spinte, urti e vibrazioni accidentali che potrebbero rovinare un progetto di misurazione se non rilevati.

PUNTO CHIAVE:

Il contatto diretto con una superficie garantisce un’eccezionale precisione dei dati 3D raccolti con la sonda di una CMM. Gli handicap qui includono l’incapacità della macchina di ispezionare sezioni della superficie a cui la sonda non può accedere fisicamente, i rischi di infliggere danni permanenti a vari materiali e una bassa velocità di acquisizione dei dati, per citarne alcuni.

Poiché le sonde CMM più comunemente utilizzate implicano tutte il contatto ripetuto con l’oggetto misurato, vale la pena menzionare i potenziali rischi di danni e imprecisioni. Un’intera gamma di materiali può subire danni di una sonda CMM, siano essi graffi, raschiature o ammaccature. Questo aumento del rischio di difetti è assolutamente inaccettabile quando si lavora con oggetti costosi o inestimabili, inclusi reperti museali, collezioni private e altri articoli ad alto prezzo.

In termini di precisione, quando viene a contatto con superfici morbide come gomma o silicone, la sonda può facilmente deformare il pezzo, determinando una misurazione imprecisa, nella migliore delle ipotesi, altrimenti un danno permanente. A complicare ulteriormente le cose, se l’oggetto che stai misurando ha superfici incassate o altre sezioni difficili da raggiungere e se la sonda CMM non è in grado di raggiungerle e stabilire un contatto sufficiente, questi luoghi dovranno essere ricostruiti manualmente tramite CAD, introducendo così una certa variazione rispetto all’originale.

Scansione 3D

Per migliaia e migliaia di utenti in tutto il mondo, gli scanner 3D desktop professionali, palmari o montati su treppiede sono una scelta affidabile per applicazioni di reverse engineering e molto altro. Mentre gli scanner CT e le macchine CMM sono caratterizzati da prezzi elevati, immobilità paragonabile a quella di un’ancora di bastimento e ripide curve di apprendimento, i migliori scanner 3D sono completamente l’opposto.

Scansione con luce strutturata

Gli scanner 3D a luce strutturata catturano gli oggetti irradiando uno schema di luce stroboscopica sulle superfici di ciò che stanno catturando. Quando la luce rimbalza sui sensori dello scanner le distorsioni nel modello create dalle strutture dell’oggetto vengono rilevate e convertite in un’accurata rappresentazione digitale dell’oggetto nel software dello scanner. Questa replica digitale, sotto forma di una mesh poligonale 3D, può quindi essere utilizzata per creare un modello CAD dell’oggetto sottoposto a reverse engineering.

Uno dei principali vantaggi dell’utilizzo di scanner 3D a luce strutturata è la loro velocità di acquisizione. A differenza delle macchine CMM o della fotogrammetria i più recenti scanner 3D professionali a luce strutturata possono catturare anche oggetti di grandi dimensioni in pochi minuti, con gradi di precisione submillimetrici e nessun contatto richiesto. A seconda dello scanner, mentre sposti il raggio di luce su ciò che stai scansionando, acquisirai ovunque da 1 milione a 3 milioni di punti al secondo.

Con uno scanner 3D a luce strutturata hai un feedback immediato sullo schermo del laptop o dello scanner che ti mostra se hai catturato ogni sezione dell’oggetto o dell’area che stai scansionando. Se hai mancato qualche punto, sei semplicemente a una o due «passate» di scanner per catturarlo completamente.

Per ultimo, ma certamente non meno importante, gli scanner 3D a luce strutturata sono perfettamente sicuri da usare, non solo per la persona che esegue la scansione ma anche per gli spettatori e per coloro che vengono scansionati. Questo è uno dei motivi principali per cui gli scanner 3D a luce strutturata sono stati adottati così prontamente in tutto il campo dell’assistenza sanitaria.

Scanner a luce laser per oggetti più grandi e grandi scene

Gli scanner laser 3D (LiDAR) montati su treppiede possono essere raggruppati in due categorie separate: a tempo di volo e a sfasamento. Gli scanner LiDAR a tempo di volo (ToF) funzionano irradiando luce laser su un oggetto o un’area, sia all’interno che all’esterno, e quindi calcolando la distanza esatta misurando il tempo impiegato dalla luce per tornare al sensore dello scanner. Il sensore rileva anche l’intensità della luce ricevuta.

Gli scanner LiDAR a sfasamento, d’altra parte, emettono un raggio laser costante in diverse fasi. Quando la luce laser ritorna al sensore dello scanner, gli spostamenti della luce vengono analizzati tramite algoritmi di elaborazione specifici e utilizzati per determinare la distanza precisa tra lo scanner e l’oggetto e/o la scena da catturare.

Dai dati ricevuti, viene creato un rendering digitale dell’oggetto o dell’area sotto forma di una nuvola di punti ad alta risoluzione. Queste nuvole di punti possono quindi essere trasformate in mesh poligonali dal software di scansione. Successivamente le mesh possono essere utilizzate per una varietà di scopi, inclusa la generazione di modelli CAD per il reverse engineering, i fly-through virtuali, le planimetrie degli edifici, ecc.

Gli scanner 3D a lungo raggio basati su laser possono catturare facilmente oggetti e scene grandi o enormi con incredibile accuratezza e precisione. Con una distanza di lavoro che va da un metro a più di 100 metri, i migliori scanner di questo tipo sono stati utilizzati per creare modelli 3D di livello metrologico di automobili, aerei a reazione, superyacht e persino interi piani di una fabbrica.

Con un robusto software di scansione 3D, i dati di scansione di uno scanner laser a lungo raggio possono essere facilmente uniti a quelli di scanner 3D portatili per creare un modello 3D unificato che racchiude ogni possibile geometria e superficie dell’oggetto o della scena. Alcuni esempi di questo sono il reverse engineering di un aereo di linea moderno utilizzando uno scanner laser a lungo raggio per catturare l’intera architettura dell’aereo, mentre si può impiegare uno scanner 3D portatile per i pannelli degli strumenti e dettagli intricati in tutto l’abitacolo e la cabina.

Facilità di utilizzo, possibilità di scansione senza rivali

Gli scanner 3D a luce strutturata laser, desktop e portatili a lungo raggio sono così facili da usare che anche gli studenti possono imparare a catturare oggetti grandi e piccoli in poche ore. La loro portabilità li rende facili da usare in azienda, all’aperto o anche presso sedi di clienti lontani.

Rispetto alle lunghe sessioni di scansione richieste sia dagli scanner TC che dalle macchine CMM, gli scanner 3D desktop e portatili possono acquisire gli stessi oggetti in una frazione del tempo, riducendo così al minimo l’affaticamento dell’operatore e aumentando la produttività. Gli scanner laser montati su treppiede lasciano le tue mani ancora più libere. È sufficiente posizionare il treppiede nella posizione di scansione desiderata e attivare la sequenza di scansione.

PUNTO CHIAVE:

Strumenti indispensabili per la stragrande maggioranza delle attività di reverse engineering, i migliori scanner 3D sono veloci, sicuri e facili da usare e in grado di catturare un’ampia gamma di oggetti, da piccoli a grandi, con una precisione submillimetrica.

Ripeti se necessario, a seconda delle caratteristiche dell’oggetto o dell’area che stai catturando, per una copertura completa di tutte le superfici, comprese le sezioni e i componenti incassati.

Tutto sommato, quando si tratta di fare il reverse engineering di qualsiasi oggetto, da un anello di diamanti fino a oggetti di dimensioni ragguardevoli come macchinari pesanti, aerei, edifici e altro, gli scanner laser desktop 3D professionali, portatili e a lungo raggio sono comprovate soluzioni che ti danno la possibilità di portare a termine il lavoro.

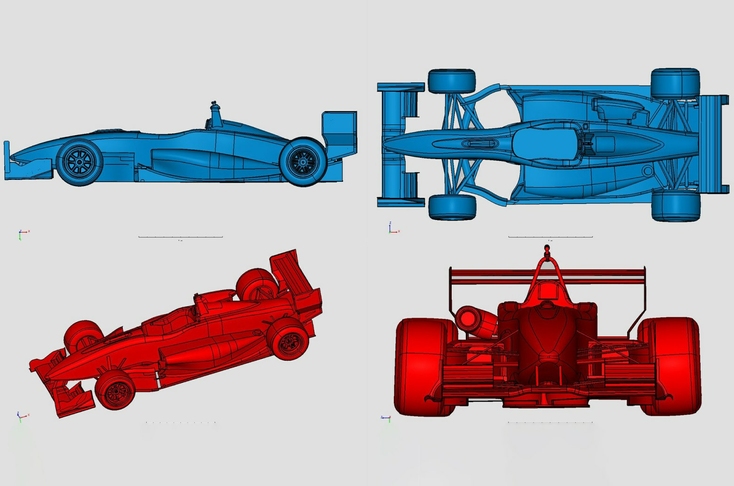

Reverse engineering con scansione 3D: applicazioni

Iniziamo evidenziando tre esempi di come il reverse engineering con la scansione 3D viene eseguito in diversi settori: personalizzazione delle auto, attrezzature agricole e progettazione di biciclette ad alte prestazioni.

West Coast Customs

Ogni volta che questo negozio di personalizzazione di auto di fama mondiale in California ha bisogno di ricreare parti fuori produzione o dare vita a parafanghi, griglie, fari, carrozzeria o altre parti ad uso singolo per i loro progetti di design di livello superiore, utilizzano escanner 3D portatili professionali in combinazione con il Software Geomagic Design X e SOLIDWORKS.

È un enorme salto di qualità rispetto al lungo processo manuale su cui facevano affidamento in passato, con le sue estese misurazioni e rimisurazioni utilizzando misuratori a nastro e calibri. Molti, se non addirittura la maggior parte, dei ricambi per auto sono difficili da misurare con precisione tramite metodi lineari come questi, mentre i migliori scanner 3D catturano senza difficoltà anche le superfici e le geometrie più complesse.

Questi scanner di facile utilizzo consentono alla West Coast Customs di acquisire qualsiasi parte o oggetto di cui hanno bisogno da personalizzare, con una precisione fino a 0,1 mm, in pochi minuti. Successivamente, esportano le scansioni nel loro sistema CAD per le modifiche al progetto il giorno stesso. Da questi «progetti digitali» possono quindi stampare in 3D o fresare su CNC qualsiasi parte di cui hanno bisogno.

Taylor Attachments

Molti clienti nel Regno Unito con attrezzature agricole fuori produzione contattano da anni questo designer e produttore di testate sostitutive personalizzate. Si tratta di supporti per il fissaggio di un’ampia varietà di macchine agricole come ruspe, muletti, seghe, raccoglitori di balle di fieno e altro ancora. Anni fa, gli specialisti di Taylor avevano bisogno di 7-12 ore per fare il reverse engineering di ogni pezzo di apparecchiatura fuori produzione, utilizzando metodi di misurazione manuali come penne, carta, righelli e calibri per tracciare meticolosamente le loro misurazioni su carta e cartone, prima di creare diversi prototipi per i test e le modifiche.

Era un sistema pieno di ritocchi e messe a punto, con fino a 2-3 settimane necessarie per ogni unità. Oggi il loro flusso di lavoro sembra completamente diverso. In 20 minuti, scansionano l’intera testata in 3D ad alta risoluzione con uno scanner 3D portatile, l’Artec Eva. Altri 20 minuti nel software Artec Studio portano a un modello 3D completamente elaborato. Da quel punto, il modello 3D viene esportato in SOLIDWORKS, dove vengono effettuati gli ultimi ritocchi prima di inviare il modello CAD a un partner per il taglio laser.

Il risultato finale: precisione dall’inizio alla fine in meno di 24 ore. Rispetto al vecchio metodo, ora si risparmiano giorni se non settimane di lavoro, per non parlare di quantità incalcolabili di frustrazione.

La bici da pista ad alte prestazioni Vorteq WX-R

Dal momento in cui questa società dedicata alle prestazioni sportive con sede nel Regno Unito ha deciso di creare la bicicletta da pista più veloce del pianeta, sapeva che per realizzarla sarebbe dipesa dai suoi scanner 3D. Per iniziare, gli ingegneri di Vorteq hanno eseguito il reverse engineering di una serie di biciclette per ciclisti professionisti utilizzando i loro scanner 3D portatili per acquisire ogni bicicletta in meno di un minuto.

Queste scansioni 3D submillimetriche sono state poi trasformate in modelli 3D e analizzate nel sistema CFD (computational fluid dynamics) dell’azienda per studiare la quantità di resistenza aerodinamica per ciascuna bicicletta. Gli ingegneri hanno quindi apportato modifiche strutturali ai modelli 3D, migliorando al massimo le loro prestazioni. Successivamente hanno distillato i migliori aspetti strutturali di tutte le bici e li hanno riuniti in un unico progetto.

Nonostante gli ingegneri di Vorteq abbiano anni di esperienza con una gamma completa di strumenti di metrologia, scelgono gli scanner 3D portatili come soluzioni di riferimento quotidiana. Per il progetto della bici WX-R hanno capito che provare a misurare con precisione le superfici e le parti complesse di una bici da corsa professionale utilizzando metri a nastro e righelli sarebbe stato un lavoro lungo ore che avrebbe richiesto continui controlli.

Usando i loro scanner 3D per il reverse engineering hanno rispettato la scadenza del progetto e poche settimane dopo le prime WX-R sono uscite dalla fabbrica. Prossima tappa: le Olimpiadi!

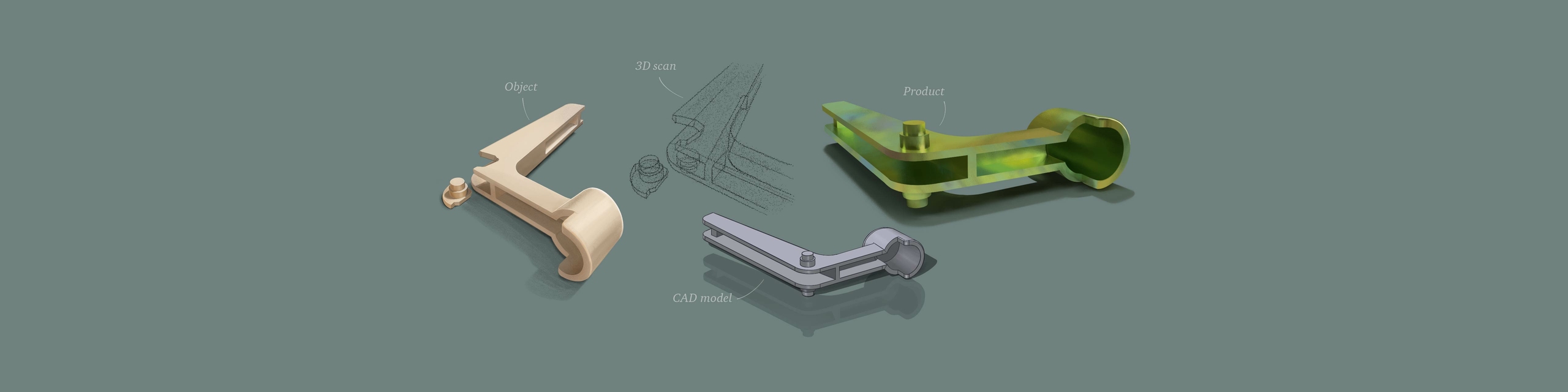

Reverse engineering con scansione 3D: il processo

Mentre i flussi di lavoro variano certamente da azienda a azienda, una sequenza generale di attività per il reverse engineering con scanner 3D può essere descritta come segue:

Preparazione dell’oggetto per la scansione

Se il tuo oggetto ha parti chiare o altamente riflettenti, potrebbe essere necessario spruzzarle con uno spray da scansione opaco a grana fine prima di iniziare la scansione. Ciò migliorerà la precisione e può ridurre in modo significativo il tempo di elaborazione della scansione. A seconda della durata del tuo progetto di scansione, puoi scegliere uno spray a scomparsa che evaporerà in poche ore, senza lasciare tracce, o uno spray non permanente, per progetti a lungo termine, che dovrà poi essere lavato via a mano.

Ora è arrivato il momento di posizionare il tuo oggetto per la scansione. Per oggetti più piccoli ciò può significare posizionare l’oggetto su una piattaforma girevole o, nel caso di uno scanner 3D desktop, montare l’oggetto sulla piattaforma di scansione, magari con un materiale adesivo come Blu Tack. A meno che tu non abbia uno scanner portatile wireless a portata di mano, assicurati che ci sia abbastanza spazio per spostarti intorno all’oggetto durante la scansione, senza che cavi o altre apparecchiature limitino i tuoi movimenti.

La cattura di oggetti grandi ed estremamente grandi richiederà molto probabilmente l’uso di uno scanner laser a lungo raggio. In tal caso, si tratterà di posizionare lo scanner in relazione all’oggetto o all’area da catturare. Assicurati di riposizionare lo scanner in nuovi punti di osservazione che consentano una sufficiente sovrapposizione dei dati di scansione e una copertura completa. Esaminando le tue scansioni nel software di scansione mentre sei ancora sul posto, puoi facilmente identificare e ripetere la scansione di tutti i posti che non sono stati completamente catturati a causa delle superfici incassate o occluse dell’oggetto o della scena.

Scansione 3D dell’oggetto

L’acquisizione del tuo oggetto può richiedere da una manciata di secondi a un’ora o più, a seconda delle capacità del tuo scanner 3D e delle dimensioni/complessità dell’oggetto che stai scansionando. Va detto che uno scanner non può essere la soluzione migliore per ogni possibile progetto di reverse engineering.

Ad esempio, provare a catturare una serie di gioielli con uno scanner 3D portatile può essere fattibile, specialmente uno che fornisce risultati di qualità submillimetrica, ma se hai scaffali pieni di tali gioielli e hai bisogno di scansionarli quotidianamente? Allora potrebbe essere meglio considerare uno scanner 3D desktop automatizzato progettato per catturare oggetti molto piccoli.

Inoltre, se il tuo obiettivo è eseguire il reverse engineering di carrozzerie d’auto o persino di motociclette, ti consigliamo di avere uno scanner 3D con un campo visivo più ampio e una velocità di acquisizione più rapida, un dispositivo che ti consenta di muoverti con facilità, idealmente senza cavi o altre apparecchiature tra i piedi.

Dopo aver scansionato un lato del tuo oggetto e esserti assicurato di aver catturato tutte le sue superfici, riposiziona l’oggetto se necessario e ripeti il processo fino a quando l’oggetto non è stato completamente catturato.

Per quanto riguarda la scansione di un oggetto grande o massiccio, come un camper, una ruspa da cantiere o persino un aereo di linea Airbus A380-800, come accennato in precedenza, dovresti scegliere uno scanner laser a lungo raggio.

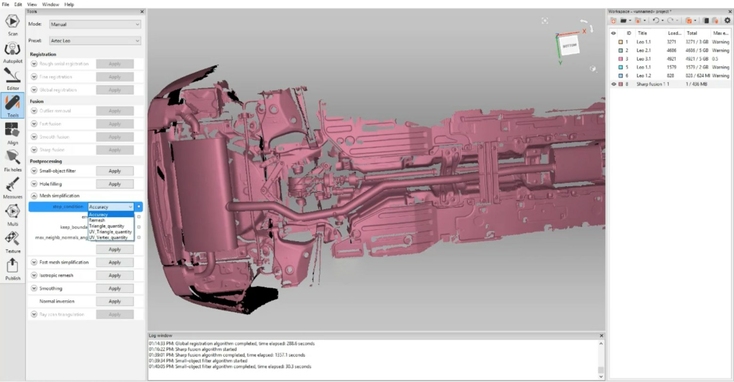

Elaborazione della scansione, progettazione CAD e produzione additiva

Una volta catturato completamente l’oggetto o la scena con lo scanner 3D, dopo solo pochi clic e selezioni, avrai una mesh poligonale pulita ed estremamente accurata del tuo oggetto pronta per il passaggio successivo. E sei a un passo dal reverse engineering dei tuoi dati di scansione 3D in un modello CAD.

Se il tuo software di scansione offre funzionalità di trasferimento da scansione a CAD, puoi posizionare con precisione il tuo modello 3D e iniziare ad adattarlo a primitive CAD. Si tratta di forme pronte per il CAD che corrispondono perfettamente alle misurazioni e alle geometrie del modello 3D e, aggiungendole in anticipo al modello 3D, potrebbe essere già completo, o almeno diversi passaggi più vicino all’ambiente CAD.

Lavoro di progettazione CAD

Dopo aver terminato il lavoro di progettazione il tuo modello CAD è pronto per essere portato nel mondo fisico e, se non lo hai già fatto, puoi scegliere tra una vasta gamma di tecnologie di produzione. Queste possono includere processi tradizionali di fusione e stampaggio, fresatura e lavorazione CNC, nonché produzione additiva, meglio nota come stampa 3D, o prototipazione rapida.

Come viene implementato legalmente il reverse engineering?

Senza dubbio gli scanner 3D professionali semplificano il reverse engineering anche degli oggetti più complessi, ma ci sono alcune considerazioni importanti da tenere a mente. Per prima cosa, se l’oggetto di cui stai per fare il reverse engineering è un marchio o un brevetto, non puoi semplicemente duplicarlo e iniziare a venderlo, anche se stai utilizzando un diverso processo di produzione composita, metallica o additiva. Cioè, in teoria potresti, a patto di essere pronto a venire tempestato dalle chiamate dal team di avvocati del produttore originale.

PUNTO CHIAVE:

Prima di avventurarti in un progetto di reverse engineering è nel tuo interesse (tuo e della tua azienda) esplorare attentamente qualsiasi potenziale ramificazione legale o organizzativa dell’uso previsto.

Le moderne leggi sulla proprietà intellettuale (PI) coprono brevetti di design, segreti commerciali, copyright, marchi, ecc. Il semplice reverse engineering di un progetto, compreso l’utilizzo di uno scanner 3D per farlo, non viola di per sé nessuna di queste leggi. MA, è la direzione che dai al design che ti fa restare o meno nei confini della legge. Gli esperti concordano sul fatto che se vuoi startene al sicuro, devi modificare il design originale. Più sono le modifiche meglio è, soprattutto quando il tuo utilizzo sarà commerciale piuttosto che personale.

Durante l’effettivo processo di reverse engineering più prototipi possono essere facilmente creati e valutati per ulteriori sviluppi. Per essere completamente al sicuro assicurati che le tue modifiche portino il tuo design indiscutibilmente al di fuori della copertura dei diritti di proprietà intellettuale del produttore originale (OEM). Con l’ampia funzionalità delle migliori soluzioni CAD e di scansione 3D odierne a portata di mano, tale processo è completamente a portata di mano.

In poche parole, prima di avventurarti in un progetto di reverse engineering è nel tuo interesse (tuo e della tua azienda) esplorare attentamente qualsiasi potenziale ramificazione legale o organizzativa dell’uso previsto. In questo modo sarai in grado di dare vita in modo intelligente a un piano su come eseguire il reverse engineering di una parte, di una serie di parti o di una macchina, e quindi utilizzare legalmente ed efficacemente i dati CAD risultanti per raggiungere gli obiettivi del tuo progetto.

Conclusioni

Ogni settimana che passa, sempre più aziende e organizzazioni si rivolgono a scanner 3D professionali per le loro esigenze di reverse engineering. Sebbene esistano molti altri strumenti per questa lavoro, la scansione 3D si è dimostrata un’efficace sinergia di precisione, velocità, facilità e convenienza.

Sia che tu abbia bisogno di fare il reverse engineering di componenti piccoli e impossibili da reperire che richiedono una precisione di ben oltre un millimetro, automobili o veicoli a grandezza naturale o persino un intero hangar per aerei, c’è uno scanner 3D che ti aiuterà a portare a termine il lavoro rapidamente, facilmente e nel rispetto del tuo budget.

Leggi anche questo

Altre informazioni da

Il centro di apprendimento

Disassemblare e ricomporre degli oggetti per imparare tutto su di loro: è questo, in sostanza, il processo di reverse engineering. Smontare e rimontare un oggetto può svelarti ogni dettaglio sulla sua realizzazione e sul suo scopo, e anche come sostituire, migliorare o analizzare le sue singole parti, ma è anche essenziale ottenerne misurazioni accurate. Proprio per questo scopo viene in aiuto la scansione 3D. Il modo migliore per creare modelli CAD affidabili partendo dai dati di scansione 3D? Utilizzare i migliori software di reverse engineering. Con questo in mente, ecco la nostra selezione dei migliori strumenti in questo campo.

La scansione 3D è ora più popolare che mai, e le aziende di tutto il mondo stanno adottando questa versatile tecnologia per aumentare la produttività, eliminare costi inutili e creare prodotti e servizi innovativi.

Cerchi un nuovo scanner 3D professionale? Sappiamo quanto possa essere difficile trovare la soluzione giusta. Ecco perché abbiamo creato una lista di punti che dovresti tenere in considerazione, dalle specifiche ai consigli pratici, per identificare un prodotto che soddisfi esattamente le tue esigenze.