Les scanners 3D multi-résolution Leo et Artec Ray II permettent de réaliser des économies de carburant

Problématique : Découvrir un moyen rapide et précis de convertir les véhicules en modèles 3D très détaillés utilisables dans des simulations afin d’améliorer leur design et d’accroître leur autonomie.

Solution : Artec Leo, Artec Ray II, Artec Studio

Résultat : Un scan 3D de camion capturé avec une telle fidélité qu’il a pu être intégré directement dans le programme d’Airshaper pour l’analyse et l’optimisation du design. Après seulement quelques heures, la plateforme a trouvé des moyens de réduire la traînée, d’améliorer l’écoulement de l’air et de rendre le véhicule plus économe en carburant.

Pourquoi Artec 3D ? Tous les scanners ne sont pas suffisamment précis ou exacts pour permettre une simulation dynamique des fluides (CFD) valable. L’association de Leo et de Ray II, en utilisant les données de la plus haute qualité de chacun, Leo capturant les zones difficiles d’accès comme les passages de roue et Ray II scannant la vue d’ensemble, a permis d’obtenir un modèle aérodynamique idéal avec une résolution inégalée.

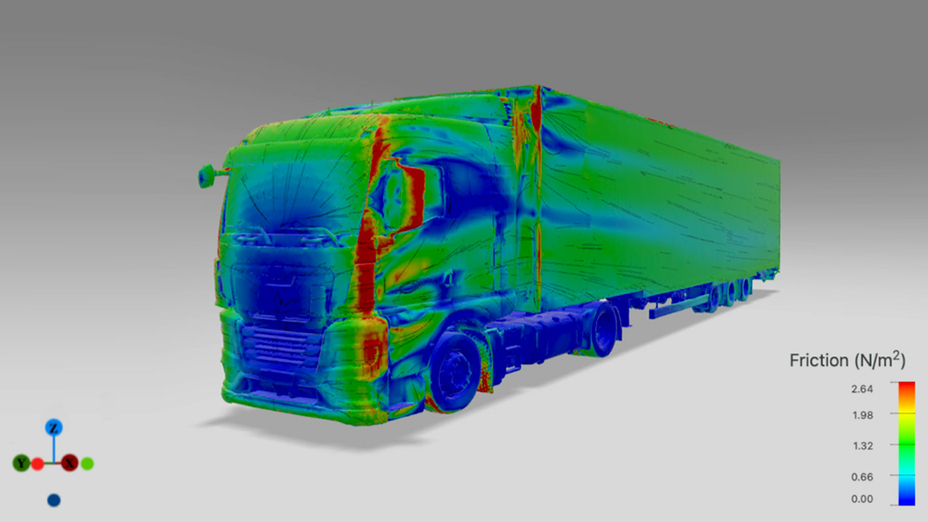

Le modèle 3D du camion utilisé pour effectuer les analyses aérodynamiques d’Airshaper

Si vous ne travaillez pas dans le secteur du camionnage ou de la logistique, vous ignorez peut-être qu'un camion semi-remorque ordinaire transporte 120 à 150 gallons (soit 454 à 568 litres) de carburant. Si l’on considère que les États-Unis comptent à eux seuls près de trois millions de semi-remorques, ils consomment assurément beaucoup d’essence chaque jour.

Bien entendu, le rendement énergétique de ces véhicules est déterminé par de nombreux facteurs, notamment la charge, le style de conduite, la taille du moteur, etc. Mais il est un domaine que les constructeurs de camions négligent souvent dans leur quête de fonctionnalité : la traînée aérodynamique.

Générée par tous les véhicules lorsqu’ils traversent l’air, cette force ne fait que s’accentuer à mesure qu’ils se déplacent à vitesse d’autoroute, et les oblige à utiliser plus de puissance (et de carburant) pour accélérer. Un camion ordinaire utilise 50 % de son énergie d’avancement pour repousser l’air à grande vitesse, et on estime qu’une réduction de 20 % de la résistance aérodynamique pourrait permettre d’économiser jusqu’à 10 % de carburant par trajet.

Artec Ray II utilisé pour scanner en 3D un camion sur le parking d’une entreprise locale de fret aérien.

L’amélioration de l’aérodynamisme des véhicules passe souvent par une analyse CFD pour déterminer quelles sont les parties les plus traînantes, mais la création d’un modèle étanche pour la première simulation prend des semaines. Airshaper rationalise le processus en permettant aux utilisateurs d’identifier les améliorations de design par le simple téléchargement et l’analyse de scans 3D d’Artec très détaillés, pour des résultats obtenus en l’espace de quelques heures.

Scan de camions multi-résolution

Basée à Anvers, en Belgique, Airshaper développe des logiciels basés sur le cloud qui permettent aux utilisateurs d’effectuer des simulations aérodynamiques complexes, sans avoir recours à du matériel lourd. En début d’année, l’entreprise a cherché à démontrer le potentiel de sa plateforme dans ce domaine en numérisant un camion, mais pour des résultats optimaux, il fallait le capturer dans une résolution exceptionnelle : c’est ce qu’a fait Artec 3D.

En collaboration avec Airshaper, les spécialistes d’Artec ont numérisé l’intégralité d’un véhicule long-courrier en moins de deux jours. Le système visuel inertiel (VIS) à pré-alignement du scanner Ray II a joué un rôle essentiel, tout comme sa vitesse de 2 millions de pt/s et son système intégré de trois caméras de 36 MP, qui ont permis à l’équipe de capturer les textures HDR nécessaires pour obtenir des couleurs plus vraies que nature.

Parallèlement, l’Artec Leo sans fil, équipé d’un écran intégré intuitif et d’un large champ de vision de 838 x 488 mm, a facilité la numérisation de grandes pièces telles que les grilles de radiateur et les pare-soleil. Selon Dmitry Potoskuev, spécialiste du scan 3D chez Artec, effectuer le même processus avec un scanner filaire traditionnel aurait été un véritable cauchemar.

« Scanner le haut de la cabine sur un escabeau s’est avéré beaucoup plus simple sans ordinateur portable, déclare- t -il. Il en va de même pour les pièces situées entre la cabine et la remorque : grâce à la technologie sans fil de Leo, nous avons pu nous glisser à l’intérieur et scanner par en dessous. Tout l’avant du camion a été scanné avec Leo, ce qui a certainement facilité la capture d’un grand nombre de pièces. »

Deux scanners Artec Leo 3D numérisent la cabine principale du camion.

Ce projet n’est pas seulement une excellente vitrine pour les capacités individuelles de Leo et de Ray II, il a également montré comment la paire de scanners peut être utilisée pour créer des maillages incroyablement détaillés, grâce aux données de la plus haute résolution des deux scanners. Avec l’algorithme de fusion intelligente d’Artec Studio, il est même possible de fusionner des scans en cliquant sur un bouton, dans un workflow susceptible de révolutionner la capture de données à grande échelle.

Des économies de carburant à la clé

Une fois l’équipe en possession d’un maillage précis du camion, l’analyse de ses performances aérodynamiques a été aussi simple que de le télécharger sur la plateforme Airshaper basée sur le cloud. Ensuite, l’équipe a pu choisir parmi trois préréglages de complexité de projet, configurer les paramètres de simulation et déployer ses algorithmes de « soufflerie virtuelle » pour tout analyser, de l’écoulement de l’air au bruit généré.

Lorsque le rapport d’Airshaper a été prêt quelques heures plus tard, les résultats étaient stupéfiants. En effet, le camion utilisait 76 000 watts (102 chevaux, même si ce chiffre est probablement plus proche de 200 si l’on tient compte de la puissance nécessaire pour lutter contre des forces telles que la résistance des pneus) pour vaincre la traînée aérodynamique à vitesse d’autoroute.

Grâce aux images 3D détaillées, la plateforme d’Airshaper a également identifié les principaux responsables de la traînée aérodynamique. Ici, l’habitacle, les déflecteurs et les pare-soleil ont tous été identifiés comme des éléments aérodynamiques essentiels, mais ce sont les rétroviseurs et le toit qui provoquaient des turbulences particulièrement gênantes.

Pour que le véhicule pénètre plus facilement dans l’air, il a été suggéré de repositionner les rétroviseurs, de limiter les ouvertures du toit et de mieux aligner les spoilers pour dévier l’air. Wouter Remmerie d’Airshaper, a salué les scanners 3D qui a permis à l’équipe de capturer le camion par morceaux et de le décomposer en vue d’une « analyse des forces pièce par pièce. »

Graphique indiquant les points de friction les plus élevés générés par le camion scanné en 3D lorsqu’il se déplace dans l’air.

« Nous disposions d’une quantité impressionnante de détails avec lesquels nous pouvions jouer et qui ont été directement pris en compte dans la simulation, explique M. Remmerie. Malgré une certaine perte de détails lorsque l’on passe de la réalité au scan, et du scan au maillage, nous sommes parvenus à capturer tous les petits détails de manière fantastique. Dans le modèle, les rétroviseurs et la calandre étaient clairement définis, on pouvait même voir les fils des pneus. »

Prochaine étape : augmenter l’autonomie des véhicules électriques ?

La plateforme d’Airshaper étant déjà utilisée pour optimiser l’aérodynamisme et éviter des modifications de design coûteuses ou l’ajout de pièces de rechange par des géants tels que Tesla et Morgan, M. Remmerie s’attend maintenant à ce qu’elle trouve d’autres applications pour les véhicules électriques (VE).

Les VE sont peut-être plus respectueux de l’environnement que les véhicules à essence, mais ils dépensent toujours beaucoup d’énergie pour se déplacer dans l’air. Selon M. Remmerie, une amélioration de leur aérodynamisme de seulement 10 % permettrait d’économiser 5 % d’énergie, ce qui suffirait à réduire la taille et le poids de leurs batteries intégrées.

Ce chiffre est appuyé par des analyses portant sur des véhicules électriques tels que le Tesla Semi. Une étude récente d’Airshaper a montré comment la modification du positionnement des rétroviseurs, de la forme de la cabine et de l’alignement de la remorque rendait le Semi moins résistant à l’air que d’autres camions. On peut donc s’attendre à ce que l’analyse de la concurrence, assistée par le scan 3D, devienne bientôt un élément de choix important pour les clients de l’entreprise.

« Si vous concevez un nouveau camion et que quelqu’un d’autre produit un véhicule à grande autonomie, vous voudrez comprendre comment il y est parvenu grâce au scan 3D, conclut M. Remmerie. C'est l’un des principaux avantages de cette technologie : vous pouvez analyser un camion existant, comprendre comment il agit sur l’aérodynamisme et en tirer des leçons pour améliorer votre propre véhicule.

Nous avions un marché mature, mais avec les VE et les camions, il est redevenu très ouvert. Il est donc de plus en plus important de maîtriser la conception des nouveaux véhicules à l’aide du scan 3D. »

Vous souhaitez en savoir plus ? Vous pouvez consulter le rapport complet d'Aishaper sur les camions 3D ici.

Scanners derrière l'histoire

Essayez les meilleurs scanners 3D au monde.