多重解像度をサポートするArtec LeoとRay II による3Dスキャンで燃費向上が実現

課題:車両を非常に詳細な3Dモデルに手早く簡単に変換できる方法を発見すること。その3Dモデルは車両の再設計のためのシミュレーションに使用され、航続可能距離を向上させるために役立ちます。

ソリューション:Artec Leo、Artec Ray II、Artec Studio

結果:非常に忠実にキャプチャされたトラックの3Dスキャンが得られ、それは分析・設計の最適化のためにAirshaperのプログラムに直接インポートもできます。たった数時間の間に、このプラットフォームは車両の空気抵抗を軽減し、空気の流れを改善し、燃料効率を高める方法を発見しました。

Artec 3Dを選ぶ理由すべてのスキャンは、有意義な数値流体力学 (CFD) のシミュレーションを行うために十分な精度や正確度を備えているわけではありません。LeoとRay II を併用することで、それぞれの最高品質のデータが使用できます。例えばLeoはホイールアーチなどの届きにくい領域のキャプチャができますし、Ray II はより大きな画像でキャプチャすることで、これまでにない解像度を備えた理想的なエアロパーツのモデルを生み出しました。

Airshaperで空力解析を行うために使用された トラックの3Dモデル。

トラック運送や物流関係の仕事をしていない方にとっては、平均的なセミトレーラーが454~568リットルもの燃料を積んでいることはご存じないかもしてません。米国だけでもこれらが300万台近く存在していることを考慮すると、日常的に大量のガソリンを消費しているのは明らかです。

もちろん、このような車両の燃費は負荷や運転方法、エンジンサイズなどの複数の要因によって決まります。しかし、トラックメーカーがデザインの機能性を追求する際に見落としがちな項目の1つに、空気抵抗があげられます。

すべての車両が空気を通過するときに発生するこの力は、速度に比例して強くなり、加速するためにより多くの馬力 (および燃料) が求められます。平均的なトラックは、高速道路の法定速度で前進するためのエネルギーの50%を空気の排出に消費するため、20%の抗力削減が実現すれば、一度の走行あたり最大10%の燃料節約も可能になると言われています。

Artec Ray II は、地元の航空貨物会社の駐車場にあるトラックの3Dスキャンに使用されています。

車両の空気力学を改善するには、どの部品が最も抵抗力があるかを調べるためにCFD解析を実施が必要となることがよくあります。しかし、一番始めのシミュレーション用に使用する水密のソリッドモデルの作成には数週間かかります。Airshaperのユーザーは、Artec 3D製品から得た非常に詳細なスキャンをアップロードして分析するだけで設計における向上点が特定できるため、プロセスは合理化され、数時間で結果が得られます。

多重解像度を持つトラックのスキャン

Airshaperはベルギーのアントワープを拠点とし、ユーザーに特別なハードウェアがなくても複雑な航空シミュレーションを可能にする、クラウドベースのソフトウェアを開発する会社です。今年の初めに、同社はトラックをデジタル化することで、この業界での彼らのプラットフォームの可能性を示そうと試みましたが、最良の結果を得るには、まず抜群の解像度でトラックをキャプチャしなければならないことに気がつき、Artec 3Dの支援を求めたそうです。

Artecのスペシャリストは Airshaperと協力し、2 日足らずのスキャンである長距離用車両全体のデジタル化を支援しました。Ray IIのスキャンを位置合わせする前に使用できる視覚慣性システム (VIS) は、200万ポイント/秒の速度と3つの36MPカメラシステムを内蔵しており、スペシャリスト達は実物そっくりな色のHDRテクスチャをキャプチャすることができました。

それと同時に、ユニークなワイヤレス仕様のArtec Leoは、直感的に使用できる内蔵ディスプレイと838 x 488mmの広い視野角を備えているおかげで、ラジエーターグリルやサンバイザーなどの大型部品の周囲をスキャナを持って移動したり、それらをデジタル化することをはるかに簡単にしてくれました。Artec 3D製品を利用したスキャンのスペシャリストであるドミトリー・ポトスクエフ(Dmitry Potoskuev)氏は、従来のケーブル付きスキャナで同じプロセスを実行するのは悪夢だっただろうと言います。

「脚立に乗ってそのキャビンの上部をスキャンするのは、ノートPCがない方がはるかに簡単です」とポトスクエフ氏は証言します。「運転手台とトレーラーの間の部品も同様です。Leoのワイヤレスの特性により、部品の間に潜り込んで下からスキャンすることができました。トラックの前部全体がLeoでスキャンされましたが、確実に他の方法よりもかなり多くの部品のキャプチャが簡単になりました。」

トラックのメインキャビンをデジタル化するArtec Leoの3Dスキャナ2台。

このプロジェクトは、Leoと Ray II の個々の機能を示す恰好の舞台であっただけでなく、その2台両方を併用し、最高の解像度データを使用することで、驚異的なレベルの詳細を含むメッシュを作成できる方法をお披露目することになりました。 Artec Studioのスマートメッシュ化アルゴリズムを使用すると、大規模なデータキャプチャに革命をもたらしえるワークフローで、ボタンをひとつクリックするだけでスキャンを結合することも可能になります。

燃料節約についての発見

この作業チームが正確なトラックのメッシュを取得すると、その空力パフォーマンスの分析は、それをクラウドベースのAirshaperプラットフォームにただアップロードするだけという、非常に簡単な手順になりました。そこからは、3つのプロジェクトの複雑なプリセットから必要なものを選択し、シミュレーション用のパラメータを設定して、その後「仮想風洞」アルゴリズムを展開することで、気流から騒音出力まで、ありとあらゆるものを分析できます。

その数時間後にAirshaperのレポートが完成したとき、その結果はまさに衝撃的なものでした。このトラックは、高速道路での空気抵抗を克服するために、76,000ワット(102馬力ですが、タイヤの抵抗などの力と戦うための電力を考慮すると、むしろ200馬力に近かったはずです)を消費したことが判明しました。

Airshaperのプラットフォームでは、その詳細な3Dで可視化された様子から、起きていた抵抗の主犯が一体何だったかも明らかになりました。この場合、キャビンやフローディフレクター、そしてサンバイザーはすべて重要なエアロ要素として特定されましたが、特に破壊的な乱気流を引き起こしていたのはミラーとルーフでした。

空気中をより簡単に通過できるようにするために、ミラーの位置を変更し、ルーフの開口部を制限し、さらに空気の流れの向きを変えるためにスポイラーの位置を調整することが提案されました。Airshaperのウォーター・レメリー(Wouter Remmerie)氏は、チームがトラックをバラバラにキャプチャし、「部品ごとの力分析」について理解することができたからこそ、3Dスキャンによってこれらの洞察が得られたと称賛しています。

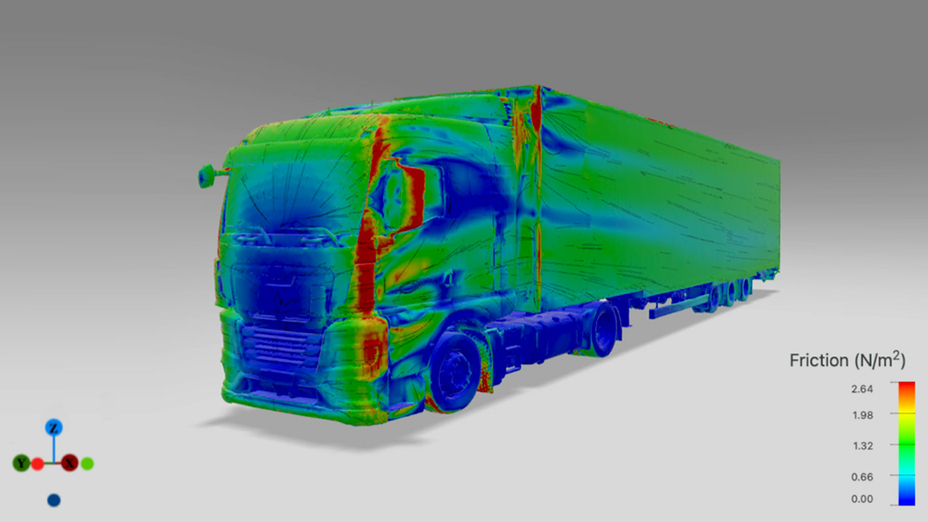

3Dスキャンされたトラックが、空気抵抗がある中で移動する際に生成される表面摩擦が最大値に到達する様子示すグラフィック。

「このプロジェクトでは膨大な量の細かいデータを検討しなければなりませんでしたが、それらをシミュレーションに直接取り込むことができました」とレメリー氏は言います。「現実世界からスキャンへ、そしてスキャンからメッシュに移行する際に、やはりある程度の詳細は失われてしまいますが、それでもすべての細かい詳細を実に見事にキャプチャすることができました。このモデルでは、ミラーとグリルが明確に定義されており、タイヤのネジ山さえも確認できますよ」

次は電気自動車(EV)の航続可能距離の向上でしょうか?

Airshaperのプラットフォームは、空力を最適化させたり、コストのかかる再設計やアフターマーケット部品のボルトオンを回避するためにテスラやモーガンなどの有力企業によってすでに使用されているため、現在、レメリー氏はさらなるEVのユースケースの発見に期待しています。

EVはガソリン車よりも持続可能である可能性がありますが、それでも空気を切り裂くために多くのエネルギーを消費します。レメリー氏は、それらを10%合理化するだけで 5%のエネルギー節約が可能であり、これは車載バッテリーのサイズと重量を削減するのに十分であると言います。

彼は、この数字はテスラセミ(テスラの大型トラック)などのEVの分析によって裏付けられていると説明します。最近のAirshaperの研究では、ミラーの位置やキャビンの形状、トレーラーのアライメントを変更することで、テスラセミが他のトラックと比較して空気抵抗の影響が少ないことが示されました。そのため、3Dスキャンを利用した競合他社の分析が、間もなく同社にとって集客力を飛躍させる要因になると予想されています。

「考えてみてください。あなたが新しいトラックを設計しているとして、もし競合他社が既に航続可能距離がものすごい車両を製造していたら、きっとあなたは3Dスキャンを活用して彼らがそれを実現した方法を知りたいと思うでしょう」とレメリー氏は結論付けました。「これがこの技術の重要な利点の1つです。既存のトラックを分析して、そのメーカーが空気力学的にどのように取り組んでいるかを調べ、そこで得た教訓を自分の手掛ける車両の改良に活かすことができるのです」

「以前は私達のビジネスも市場で常に需要がありましたが、電気自動車や電気トラックの登場によって、その状況もまた大きく変わってきています。したがって、3Dスキャンの活用で新しい車両のデザインを理解することの重要性は今後ますます高まるでしょう」

この記事についてもっと詳しい情報をお求めですか? Aishaperの完全な3Dのトラックに関するレポートはこちらからご覧ください。

ストーリーの背景で活躍するスキャナ

世界最高峰のポータブル3Dスキャナをお試しください。